チタン粉末積層造形成形体への MgZn 合金および Mg

日本金属学会誌 第 78 巻 第 10 号(2014)369 374 チタン粉末積層造形成形体への MgZn 合金および MgAl 合金の自発的溶浸 山 口 篤1 富 田 友 樹1 福 本 信 次2 1兵庫県立工業技術センター 2大阪大学大学院工学研究科マテリアル生産科学専攻 J. Japan Inst. Met. Mater. Vol. 78, No. 10 (2014), pp. 369 374 2014 The Japan Institute of Metals and Materials Infiltration of Magnesium Zinc and Magnesium Aluminum Alloys into Titanium Powder Preforms Using Indirect Selective Laser Sintering Atsushi Yamaguchi1, Tomoki Tomita1 and Shinji Fukumoto2 1Hyogo Prefectural Institute of Technology, Kobe 6540037 2Division of Materials and Manufacturing Science, Graduate School of Engineering, Osaka University, Suita 5650871 In this study, we attempted to infiltrate molten magnesiumzinc (Mg6.2 massZn) alloy and magnesiumaluminum (Mg 8.3 massAl) alloy into titanium powder preforms using indirect selective laser sintering (SLS). It was observed that molten MgZn and MgAl alloys could easily infiltrate the Ti powder preforms during selfactivation at 973 K under argon atmosphere. In addition, all of the infiltrated sections of the preforms were found to exhibit excellent dimensional accuracy. The hardness and tensile strength of the infiltrated portions of MgZn were found to be 71 HRB and 333 MPa, respectively, and the corresponding values for MgAl alloy were 71 HRB and 343 MPa, respectively. The tensile strengths of the parts of the preform infiltrated with an alloy were significantly higher than those of the parts infiltrated with just Mg (241 MPa). We believe that the large increase in tensile strength after MgZn and MgAl infiltration is due to the interfacial reinforcement of the matrix and the generation of Tibased intermetallic phases, such as TiZn3, TiAl, and Ti3Al, on the surface of Ti particles as a result of their reaction with molten alloys. As a consequence of the reaction with molten alloys, the Zn or Al concentration in the infiltrated parts of the matrix was found to be lower than before infiltration. Thus, the infiltration of the MgZn and MgAl alloys into Ti powder preforms can be considered an effective indirect SLS technique for producing lightweight infiltrated metal alloy parts. [doi:10.2320/jinstmet.J2014006] (Received February 5, 2014; Accepted June 23, 2014; Published October 1, 2014) Keywords: selective laser sintering, rapid prototyping, sintering, infiltration, titanium powder, capillary action, magnesium, magnesiumzinc alloy, magnesiumaluminum alloy 得られる溶浸体の金属組織,機械的性質,寸法変化,溶浸メ 1. 緒 言 カニズムなどが報告されている14).また,CuSn 合金以外 では, Cu Zn 合金, Cu Al Mn 合金5) , Mg および Mg Zn 金属 粉末の 積層 造形技 術の 一つに ,選択 的レ ーザ 焼結 合金6)の溶浸が試みられている.最近では,造形物の軽量化 (SLS: Selective Laser Sintering)間接法がある.この方法は に対するニーズが強まっているため,著者らは積層造形用の まず,樹脂を複合化した金属粉末を平滑に敷き詰め,必要な 樹脂複合化 Ti 粉末を開発し,そのプリフォームに Mg を自 部分のみに低出力のレーザを照射し,樹脂のみを結合させる 発溶浸させることによって,軽量かつ緻密な Ti/Mg 複合材 作業を層状に繰り返すことで立体形状の積層造形成形体(以 料部品を作製する技術を提案した7) .得られる Ti / Mg 溶浸 降,プリフォーム)を作製する.このプリフォームは樹脂を 体の引張強さは 241 MPa で, Mg よりも大幅な高強度化が 含むポーラス体であるため,後工程で金属粉末の焼結および 達成されたものの,軽量金属鋳物として多用されている Al 比較的融点の低い金属の溶浸を行う.これにより,金属粉末 合金鋳物( AC4C T6 )の引張強さ( 285 MPa )8) や比強度の面 と溶浸金属から成る緻密な複合材料部品(以降,溶浸体)が得 でも及んでいないのが現状であり,さらなる高強度化が必要 られる.この方法は,複雑形状の金属部品が型を用いずに作 と考えている.その方法として,Mg よりも高い強度を有す 製できることから,多品種・小ロット生産や試作に有効とさ る Mg Zn 合金や Mg Al 合金などを溶浸させ,複合材料の れている. マトリックスを強化する9)ことが考えられるが,Ti は溶融し SLS 間接法用の積層造形用粉末としては,樹脂を複合化 た Mg 合金中の合金元素である Zn や Al と反応することが したステンレス鋼粉末が既に実用化されている.このプリフ 予測できるため,溶浸の可否や得られる部品の寸法精度が不 ォームへは,主として CuSn 合金の溶浸が組み合わされ, 明であり,SLS 間接法への適用は試みられていない. 370 日 本 金 属 学 会 誌(2014) 第 78 巻 そこで,本稿では, SLS 間接法によって作製した Ti/Mg 溶浸体の強度向上を目的として,溶浸金属に MgZn 合金お よび MgAl 合金を適用し,自発的溶浸の可否,得られた溶 浸体断面の化学組成,強度特性を調べるとともに,溶浸メカ ニズムを検討したので報告する. 実 験 2. 2.1 方 法 樹脂の複合化と積層造形 原料の金属粉末は,Fig. 1 の SEM 写真で分かるように, ガスアトマイズ法で作製された中位径が 27 mm の純 Ti 球状 粉末(大阪チタニウムテクノロジーズ社 TILOP45,> 99.8 Fig. 1 As received titanium powder for the preforms before composite resin. mass)である.SLS 間接法における積層造形工程では,樹 脂を複合化した金属粉末に 20 W 程度の低出力レーザを部分 的に照射し,樹脂のみを硬化させてプリフォームを作製す る.本研究では,Ti 粒子にナイロン 12 樹脂を溶解・析出法 によって被覆し,さらに 10 mm 以下に粉砕したノボラック 型フェノール樹脂を混合する方法10) を用いて積層造形用の 樹脂複合化 Ti 粉末を作製した.ナイロン樹脂とフェノール 樹脂の配合は質量比で 11.7 とし,Ti 質量に対する樹脂総 量の配合割合は 3とした. 樹脂複合化 Ti 粉末の積層造形には,粉末積層焼結装置 ( 3D システムズ社 SLS SinterStation HiQ )を用いた.プリ フォームの造形には CO2 レーザを使用し,走査速度を 5 m/ s ,造形体外周部のレーザ出力を 23 W ,造形体内部のレー ザ出力を 17 W とした.これは,造形体の外周を強固に固め ることで,造形体の強度を向上させるためである.粉末の供 給トレイ温度を 339 K,造形ステージ温度を 401 K, 1 回の 積層厚は 50 mm とした.積層造形によって作製したプリフ ォームの形状を Fig. 2 ( a )に示す. 1 対の引張試験片を組み 合わせた形状を造形し,溶浸後に切断して断面組織観察用試 験片および引張試験片を採取した.引張試験片は, Fig. 2 Fig. 2 Test pieces for this study, (a) Ti powder preform fabricated by indirect SLS, (b) cut out tensile test piece of composite parts after infiltration. ( b )に示すような平行部の幅が 2 mm ,平行部の厚さが 0.6 mm,平行部の長さが 6 mm の砂時計型形状とした.SLS 間 接法では,目的とする造形物に溶融金属を溶浸させて緻密化 を図る.その際,造形物の溶損を防ぐためにタブとよばれる 断面組織観察および化学組成分析では,走査型電子顕微鏡 台座を用い,造形物と溶浸金属の間に距離をおいて配置す 株 JSM (日本電子 7001F,以降 SEM)およびエネルギー分散 る.本実験では,引張試験用のプリフォームをそれぞれタブ 型 X 線分析装置( AMETEK 社 APEX2 ,以降 SEM EDS ) と一体設計し(Fig. 2(a)),積層造形を行った. 株リガク を使用した.相の同定は X 線回折装置( 2.2 溶浸実験 Rint2500 ,以降 XRD ),硬さ試験はロックウェル硬さ試験 株 ミツトヨ HR 株 機( 521)および超微小押込み硬さ試験機( 溶浸には, Mg Zn 合金として ZK60 ( 6.2 Zn 0.6 Zr エリオニクス ENT 1100a )を用いた.引張試験は万能材料 Mg ,展伸材)を, Mg Al 合金として AZ91 ( Mg 8.3 Al 試験機(インストロン社製 5543)を用い,クロスヘッド移動 1.5 Zn Mg ,展伸材)を用いた.また,一部の実験では, 速度を 8.3 mm/s とした.なお,破断伸びは,クロスヘッド それらとの比較として工業用純 Mg (> 99.9 mass ,以降 の移動量を元に算出した. Mg)を用いた.これらの溶浸用金属を Fig. 3(a)(c)のように タブ上に設置し, Ar ガス(99.995)雰囲気の石英製管状炉 内で熱処理を施した. Ar ガスの流量は約 10 mL / s とし, 0.17 K/s の昇温速度で加熱し,Mg の液相線温度以上の 973 結果および考察 3. 3.1 自発的溶浸と溶浸体の微細組織 K で 1.2 ks 保持した後,炉冷を行った.設置した溶浸金属 積 層 造 形 に よ っ て 得 ら れ た プ リ フ ォ ー ム の 比 重 は 3.1 の量は,経験的に概ね過不足なく溶浸が完了することが分か Mg・m-3,気孔率は約 53,圧縮強さは 7.2 MPa であった7). っている量として,プリフォーム質量の約 50とした. Fig. 3 は,そのプリフォームに Mg 合金を溶浸させた場合 第 10 号 チタン粉末積層造形成形体への MgZn 合金および MgAl 合金の自発的溶浸 371 Fig. 4 Microstructure of (a) Ti /(MgZn) and (b) Ti/(Mg Al) infiltrated parts. Fig. 5 Zn and Al concentration analysis of the each location infiltrated MgZn and MgAl using SEMEDS. The each analysis area are 1.2 mm×1.0 mm. (mass) Fig. 3 Appearances of test pieces in MgZn and MgAl alloy infiltration experiment, (a)(c) before infiltration, (b)(d) after infiltration. Fig. 5 は , 溶 浸 体 断 面 各 部 位 ( 分 析 領 域 1.2 mm × 1.0 mm )の Zn 濃度(MgZn 合金溶浸体)および Al 濃度(Mg Al 合金溶浸体)である.溶浸の開始位置(A)から端部(F)の各部 の熱処理前後の外観写真である.タブ上に設置していた Mg 位において, Zn 濃度は 4.8 ~ 6.2 mass , Al 濃度は 9.6 ~ 合金は,熱処理後には形状を留めていない.また,熱処理後 11.4 mass であった. MgZn 合金中の Zn 濃度は,溶浸前 のタブとテストピースには金属光沢を有する部分が存在する ( 6.2 mass )と比べるとやや低い値である.これは, Mg こ とから,プリ フォーム中へ Mg が 浸透したと考 えられ Zn 合金中の Zn が Mg よりも蒸発しやすい性質11) であるこ る.このことを詳しく調べるために,熱処理後の試験片の断 とから,溶融や溶浸の過程で Zn が優先的に蒸発し,希釈さ 面組織観察を行った. 溶浸 後の 試料 の断面 組織 写真 を Fig. 4 に 示す .プリ フ れたと考える.一方, Mg Al 合金中の Al 濃度は,溶浸前 (8.3 mass)と比べるとやや高い値であった.これは,Mg ォームの気孔率は 53であったのに対し,熱処理によって Zn 合金の場合とは逆の現象で, Mg Al 合金中の Mg が Al Ti 粒子間に隙間なく Mg 合金が浸透し,気孔率が 0.1未満 よりも蒸発しやすい性質であることから,Mg が優先的に蒸 の緻密な複合組織を形成していた.MgZn 合金,MgAl 合 発し,濃化したと考える.しかし,ややばらつきがあるもも 金ともに,熱処理によって Ti 粉末のプリフォームへ自発的 のの,部位による濃度勾配がみられないことから,溶浸体全 に溶浸することが分かった. 体においてほぼ均一な組成を呈していたと言える. Fig. 3(b)(d)の外観からも分かるように,タブ,引張試験 SLS 間接法では,溶浸の可否と得られる溶浸体の寸法精 片に溶損,膨れ,反りなどの変形は見られなかった.設計寸 度を考慮して溶浸金属を選択する必要がある.溶浸金属に積 法の L ( 30.0 mm ), W ( 13.0 mm ), H ( 10.0 mm )に対応する 層造形用粉末金属と反応しやすい元素が含まれている場合, 溶浸体の寸法は,MgZn 合金溶浸体は 30.0, 13.0, 9.8 mm, 反応相の形成によって毛管現象が妨げられるか6),自発的に Mg Al 合金溶浸体は 30.0, 13.0, 9.9 mm であり,ほぼ設計 溶浸が完了しても溶浸体に変形を生じることがある12) .本 どおりの溶浸体が得られた. 実験の結果により, MgZn 合金および MgAl 合金は Ti プ 372 日 本 金 属 学 会 誌(2014) リフォームへの溶浸に差し支えないと言える. 第 78 巻 解し,残渣の Ti 粉末を得た.その粉末の SEM 観察結果を Fig. 6 ( a ) に 示 す Ti 粒 子 を 含 む 微 小 領 域 に お け る Ti / Fig. 7 に示す.Mg 溶浸体から得た残渣粉末は,Fig. 1 と同 ( Mg Zn )溶浸体の線分析結果からは,溶浸部の Zn 濃度は 様に平滑な表面の Ti 粒子であった.対して Ti ( Mg Zn )溶 2.1 mass程度であり,素材のそれ(6.2 mass)よりも低く 浸体および Ti/(MgAl)溶浸体から得た残渣粉末の表面は平 なっていた.また,Ti 粒子の表面付近には Zn リッチな領域 滑でなく,粒子状ないしは片状の生成物が付着したような表 が存在していた.つまり, Ti 粒子近傍における Ti /( Mg 面形態を呈していた. Zn )溶浸体マトリックス中の Zn 濃度は素材よりもかなり低 下するものの,Ti 粒子表面付近では逆に濃縮していた. これらの残渣粉末の XRD 結果を Fig. 8 に示す.Mg 溶浸 体から得た残渣 Ti 粉末は, Ti と熱処理時に生成した TiC 一方 , Fig. 6 ( b )の Ti 粒 子 を含 む 微小 領 域に お ける Ti で構成される7)のに対し,Ti/(MgZn)溶浸体の残渣 Ti 粉末 (MgAl)溶浸体の線分析結果では,マトリックス中の Al 濃 ではそれらに加えて TiZn3,また,( d )の Ti /( Mg Al )溶浸 度が 0.5 mass以下であり,素材のそれ(8.3 mass)よりも 体の残渣 Ti 粉末では TiAl および Ti3Al が確認できた.以 大幅に減少していた.その一方で,Ti 粒子表面付近に Al が 上のことから,Fig. 7(b)に示した MgZn 溶浸体の粒子状生 濃化している領域が観察された. 成物は TiZn3 であり,Fig. 7(c)に示した MgTi 溶浸体の片 Ti 粒子表面における Zn および Al の濃化原因を調べるた 状生成物は TiAl および Ti3Al と考えられる.なお, TiC は め,溶浸体を硝酸アルコール溶液に浸して溶浸部のみを溶 Ti 粒子表面付近に生成していると考えられるが.SEM 観察 で生成物の形状を確認することができなかった. 3.2 3.2.1 自発的溶浸のメカニズム タブ上の Mg 合金の溶融 本実験を通じて, Mg の溶浸と同様に MgZn 合金, Mg Al 合金は高い寸法精度で自発的に溶浸することと,Ti 粒子 Fig. 6 SEMEDS lineanalysis of infiltrated parts, (a)Ti/ (MgZn) and (b)Ti/(MgAl). Fig. 7 SEM image of the residue Ti powder after dissolved Mg by nitric acid solution from (a) Ti/Mg, (b) Ti/(MgZn) and (c) Ti/(MgAl) infiltrated parts. 第 10 号 373 チタン粉末積層造形成形体への MgZn 合金および MgAl 合金の自発的溶浸 Al2O3, MgO が生成する際の生成自由エネルギー(DG)18)は, Zn+1/2O2=ZnO, DG=-251 kJ・mol-1 2Al+3/2O2=Al2O3, DG=-1368 kJ・mol-1 Mg+1/2O2=MgO, DG=-506 kJ・mol-1 これらの式から Mg と ZnO,Mg と Al2O3 の反応に関して 次式が得られる. Mg+ZnO=MgO+Zn, 3Mg+Al2O3=3MgO+2Al DG=-255 kJ・mol-1 DG=-150 kJ・mol-1 両式から,973 K においては Zn よりも Mg の方が,また, Al よりも Mg の方が還元能が高いことが分かる.つまり Zn, Al を添加した Mg 合金であっても,濡れの駆動力とな るテルミット反応は Mg が支配的であり, Zn, Al の影響は 小さいと考えられる. 3.2.3 反応相の生成 Fig. 5 からは溶浸体全体(マクロ領域)において化学組成の Fig. 8 Xray diffraction analysis of Ti powder, (a) as received Ti powder and residue Ti powder after dissolved Mg by nitric acid solution from (b) Ti/Mg, (c) Ti/(MgZn) and (d) Ti/ (MgAl) infiltrated parts. 勾配はなく, Fig. 6 からは Ti 粒子と溶浸体マトリックスの 表面付近に反応相を形成することを示した.これらのメカニ 時間(2400 s)を与えてから冷却した場合には反応相を生成す ズムを次のように考えた. るが,180 s の保持後に急冷した場合には反応相を生成しな 界面付近(ミクロ領域)には Zn や Al に濃度勾配があること を示した.中西ら19) によると, Ti 基板に溶融 Mg Al 合金 ( AZ80 )を 1073 K で滴下させた場合,滴下後に十分な保持 状態図13,14)によると,本実験に用いた MgZn 合金,Mg いと報告している.このことや本実験において溶浸体全域で Al 合金はいずれも亜共晶組成であるため,昇温の過程では 濃度勾配がみられないことから考えると,MgZn 合金およ Zn または Al リッチな液相を生じて溶融に至る.その Zn な び MgAl 合金を溶浸させた場合,比較的短時間で湯が行き いし Al リッチな湯が Ti プリフォームと接触すると, Ti と 渡り,後の保持( 973 K 1.2 ks )によって Ti 粒子との界面付 反応相の生成によって毛管現象の経路閉塞,溶損,変形が生 近で反応相を形成し,Zn, Al が濃化したと考える. じることが推測できる.そのような例として,ステンレス鋼 粉末プリフォームへ Cu Sn 合金を溶浸させた場合に Sn リ 3.3 溶浸体の硬さ,引張強さ ッチな溶湯から溶浸するため,溶浸体に Sn の濃度勾配が生 Table 1 は, Ti /( Mg Zn )溶浸体, Ti /( Mg Al )溶浸体お じることが報告されている10) .本実験において,タブ上に よび Ti / Mg 溶浸体の比重( r ),硬さ,引張強さ( sB )および 設置した Mg Al 合金の溶解する様子を目視観察したとこ 破断伸びである.比重はいずれも 3.2 Mg ・ m-3 で差異はな ろ,炉内温度が 940 K で形状が急激に崩れ, 10 s 程の間に かった.Ti/(Mg Zn)溶浸体と Ti/(Mg Al)溶浸体の硬さは, 外形が見えなくなった.その一連の様子は,湯の閉じ込めら Ti/Mg 合金溶浸体よりも 15以上硬い 71 HRB を示し,引 れた薄い殻が破れ,プリフォームに一気に浸み込むようであ 張強さは 30 以上強い 333 MPa, 343 MPa であった.この った.Mg を静滴法で溶解する場合,高真空下でも酸化被膜 引張強さは,軽量金属鋳物として多用されている鋳造用 Al を形成することが知られている15) が,本実験においても昇 合金鋳物( AC4C T6, 温過程で生成した酸化被膜が殻の役目を果たして湯を閉じ込 kg-1)8)を大幅に上回り,ほぼ同等の比強度である. sB = 285 MPa, sB / r = 106 kN ・ m ・ め,自重や内圧によって破られることでプリフォームに接触 Ti /( Mg Zn )溶浸体および Ti /( Mg Al )溶浸体が Ti / Mg したと考える.つまり,MgZn 合金,MgAl 合金を溶浸さ 溶浸体と比べて大幅に強度が高くなった原因を考察するため せた場合,Zn ないし Al リッチな湯から溶融・溶浸するので に,溶浸体の超微小押込み硬さ試験を行った. Fig. 9 ( a )に はなく,素材組成を保ったまま薄い酸化被膜の中で溶融し, 示すように,最大押込み荷重 5 mN , 5 mm 間隔の多点試験 その被膜が破れることで一気にプリフォームへ流れ込んだと を行い,結果は溶浸体マトリックス部( A ), Ti 粒子外周か 考えられる. ら 5 mm 以内の Ti 粒子外周部( B ), Ti 粒子表面から深さ 5 3.2.2 溶浸の進行 mm 以上の内部(C ),の 3 つの領域に分類して整理した.溶 自発的溶浸の進行は毛管現象によるものであり16) ,溶融 浸体の Ti 粒子外周の硬さは約 5000 MPa で,内部(約 3000 金属の濡れ角が 90 ° 以下の場合に発現する.溶融 Mg と Ti MPa)に比べて大きく硬化していた.この効果の原因は,受 の濡れ角は 31 ° で,濡れの進行はテルミット反応( 2Mg + 入れ Ti 粉末の外周は約 2700 MPa で内部と差がみられない = 2MgO+ Ti)によるものと言われている17).本実験に ことと,溶浸金属の種類に関係なく硬化していることから, おける溶融金属は Mg Zn 合金, Mg Al 合金であることか Fig. 8 で述べたように TiC の生成によるものと考える.一 ら,合金元素の Zn,Al が Mg のテルミット反応に及ぼす影 方,Ti/Mg 溶浸体マトリックスの硬さは 750 MPa 程度であ 響を熱力学の観点から考察する. るのに対し, Ti /( Mg Zn )溶浸体マトリックスおよび Ti / TiO2 本実験の保持温度 973 K における 1 mol あたりの ZnO, (MgAl)溶浸体マトリックスの硬さは,それぞれ 1100 MPa 374 日 本 金 属 学 会 誌(2014) Table 1 Properties of Ti/(MgZn), Ti/(MgAl), Ti/Mg infiltrated parts. Density, r/Mg・m-3 第 78 巻 Ti, Mg, TiC に加えて,Ti/(MgZn)溶浸体では TiZn3 が, Ti/(MgAl)溶浸体では Ti3Al,TiAl の生成が確認された. Ti/(Mg Zn) Ti/(Mg Al) Ti/Mg7) これらの反応相は, Ti 粒子表面近傍で生成しており,その 3.2 3.2 3.2 影響により溶浸部の Zn,Al 濃度は素材よりも大幅に減少し ていた. Rockwell hardness (HRB) 71 71 60 Tensile strength, sB/MPa 333 343 241 Elongation () 8.6 9.3 8.3 タブ上に設置した Mg Zn 合金, Mg Al 合金は,昇 温時に素材組成を保ったまま薄い酸化被膜の中で溶融し,そ の被膜が破れることで一気にプリフォーム中へ流れ込んだ. 溶浸の進行は Mg のテルミット反応が支配的であり, Zn , Al の影響は小さいと考えられる.溶浸後の一定時間の経過 (973 K,1.2 ks)によって,Ti 粒子との界面付近で反応相を 形成し,Zn, Al が濃化したと考える. 得られた Ti/(MgZn)溶浸体および Ti/(MgAl)溶浸 体の硬さ,引張強さはそれぞれ,71 HRB,333 MPa および 71 HRB , 343 MPa であった. Ti / Mg 溶浸体よりも高強度 を示し,軽量金属鋳物として多用されている Al 合金鋳物 (AC4C T6)と同等の比強度が得られた.これらのことから, SLS 間接法による Ti 粉末プリフォームへの Mg Zn 合金お よび MgAl 合金の溶浸は,高強度軽量金属部品の迅速試作 や多品種・小ロット生産技術の一つとして有効であると考え る. 文 Fig. 9 Hardness of Ti powder and infiltrated parts. および 1200 MPa と高い値であった.これは,溶浸体マト リックス中の Zn,Al 濃度は低下しているものの,元来の強 化元素として働きを残し, Ti / Mg 溶浸体マトリックスとは 硬さの差異が生じたと考える. これらの結果から, Ti /( Mg Zn )溶浸体および Ti /( Mg Al )溶浸体が Mg 溶浸体よりも高強度を示した理由の一つ は,マトリックス強度の違いによるのである.加えて, Ti 粒子表面に生成した粒子状ないしは片状物の生成による界面 強度の向上も寄与したと考える. ま と 4. め 積層造形によって作製した Ti 粉末プリフォームへの Mg Zn 合金および Mg Al 合金の溶浸実験を行い,以下の結果 が得られた. Mg Zn 合金および Mg Al 合金は, Ti 粉末プリフ ォームに自発的に溶浸した.溶損,膨れ,反りなどの変形を 伴わないため,寸法精度の良い造形物を得ることができる. 溶浸体の SEM EDS 分析および XRD 解析によると, 献 1) L. L. Seng, M. Umeda, K. Maekawa, S. Iida and T. Suzuki: J. Jpn. Soc. Powder Powder Metal. 49(2002) 10981103. 2) D. Uzunsoy, I. T. H. Chang and P. Bowen: Powder Metall. 45 (2002)251254. 3) S. Fukumoto, L. Lui, T. Okuno, Y. Mitsutani, M. Oda, Y. Ono and H. Tsubakino: J. J. Copper and Brass Research Association 46(2007) 274279. 4) A. Yamaguchi, Y. Mitsutani, K. Gotoh, T. Tomita and S. Fukumoto: J. Japan Inst. Metals 74(2010) 94100. 5) D. Uzunsoy and I. T. H. Chang: Mater. Lett. 59(2005) 2812 2817. 6) A. Yamaguchi, K. Gotoh, T. Tomita and S. Fukumoto: J. Japan Inst. Metals 75(2011) 651656. 7) A. Yamaguchi, K. Gotoh, T. Tomita and S. Fukumoto: J. Japan Inst. Metals 76(2012) 515520. 8) The Japan Institute of Light Metals: Aruminiumnoseisitsuto soshiki, (The Japan Institute of Light Metals, Tokyo, 1991) p. 234, (in Japanese). 9) K. Kondoh and K. Kaneko: Japan Patent Kokai 201059481, (2010. 03. 18). 10) A. Yamaguchi, S. Fukumoto, S. Yusa, Y. Kuroda and M. Ishizuka: Japan Patent Kokai 2010202928, (2010. 09. 16). 11) The Japan Inst. Metals: Kinzokudetabook, (Maruzen, Tokyo, 2006) p. 11, (in Japanese). 12) A. Yamaguchi, K. Gotoh, T. Tomita Y. Mitsutani and S. Fukumoto: Collected Abstracts of the 2009 Autumn Meeting of the Japan Inst. Metals 145(2009) 292. 13) T. B. Massalski: Binary Alloy Phase Diagrams, Second Edition, Vol. 3, ed. by T. B. Massalski, (ASM International, 1990) p. 2571. 14) T. B. Massalski: Binary Alloy Phase Diagrams, Second Edition, Vol. 1, ed. by T. B. Massalski, (ASM International, 1990) p. 169. 15) N. Shinozaki, J. Morita and K. Wasai: J. JILM 55(2005) 310 314. 16) H. Nakae, H. Yamaura and Y. Sugiyama: J. JFS 75(2003) 29 34. 17) K. Kondoh, M. Kawakami, H. Imai, J. Umeda and H. Fujii: Acta Mater. 58(2010) 606614. 18) The Japan Inst. Metals: Kinzokudetabook, (Maruzen, Tokyo, 2006) p. 106, (in Japanese). 19) N. Nakanishi, H. Imai, K. Kondoh and H. Fujii: J. High Temperature Society 36 (2010) 192195.

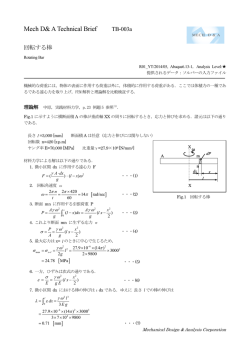

© Copyright 2024