1 東谷鉱山における長距離BCの管理方法と平苅1BCベルト交換工事

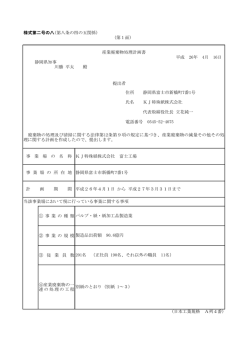

東谷鉱山における長距離BCの管理方法と平苅1BCベルト交換工事について 三菱マテリアル株式会社 東谷鉱山 鉱山二課 機械係 今永 裕司 1.はじめに 三 菱 マ テ リ ア ル (株 )東 谷 鉱 山 は 、 福 岡 県 北 九 州 市 小 倉 南 区 に 位 置 し 、 カ ル ス ト 台 地 と して有名な平尾台に賦存する石灰石を採掘している。 当鉱山は、昭和31年にグローリーホール採掘方式にて生産を開始し、昭和45年よ りベンチカット採掘方式に完全移行した。 昭 和 4 8 年 に は 当 鉱 山 か ら 苅 田 工 場( 現 九 州 工 場 )ま で 長 距 離 B C( 以 下「 平 苅 B C 」 という)が完成し、以後九州工場及び宇部興産社向けを中心に送鉱している。 更に平成24年には住友大阪社との共同事業による生産を開始し、現在、年間生産量 は約1,000万トンに至っている。 選鉱は、台上切羽で爆砕された石灰石を立坑に投入し、各一次破砕設備の坑底に設置 さ れ た エ プ ロ ン フ ィ ー ダ ー で 抜 き 出 し 、ジ ョ ー ク ラ ッ シ ャ ー で 一 次 破 砕( - 1 5 0 m m ) 後、インパクトクラッシャーで二次破砕(-50mm)し、平苅BC及びトラック輸送 により自社セメント工場をはじめ各向先に輸送している。 2.平苅BCの概要とベルト管理について 1)平苅BC仕様 表1.平苅BC主仕様一覧 名称 単位 平 苅 1BC 平 苅 2BC 平 苅 3BC ベルト幅 mm 900 900 1,000 機長 m 1,496 7,711 3,050 全長 m 3,060 15,670 6,100 揚程 m -0.9 -150 -30.1 速度 m/min 300 300 230 運搬量 t/h 2,400 2,400 2,000 駆動動力 kW H300 T110 H300 T300 H250 T250 スチールコード No ST-1000 ST-1400 ST-1000 mm 10×5 8×5 7×5 エコベルト エコベルト ― カバーゴム厚 ( 上 カバーゴム×下 カバーゴム) 備考 平苅BCは3本のベルトで構成され、総機長約12.3kmである。 1 図 1. 平 苅 B C 鳥 瞰 図 図 1 は平苅BC鳥瞰図で東谷鉱山の管理範囲としては、平苅1BCから平苅2BC ヘッド部にある1万tサイロ投入口迄である。サイロ及び平苅3BCは 九州工場の管理 となる。 2)点検保守 管 理 内 容 と し て は 、 表 2 . 3 に 示 す 。( 太 枠 は 、 平 成 1 5 年 よ り 強 化 し た 事 項 ) 表2.点検項目 周期 1 週間毎 内容 平 苅 BC 点 検 点検ヵ所 着眼点 備考 駆動部(軸受・減速機) 温度・音・振動 運転中外観点検 ベルト 蛇行・傷 運転中点検 キャリア・ リタン・ スタンド・ フレーム 温度・音・外観 運転中及び停止中 テンション(ワイヤー・ チェーンブロック ) 摩耗・傷 運転中及び停止中 シュート( 鋼 板 ・ ライナー・ クリーナ) 摩 耗 ・ 変 形 ・ 穴 停止中 上 面 カバーゴム残 厚 コード測 定 摩耗 ゴム硬 度 ベルト定 期 点 検 ベルト ジョイント部 標 線 測 定 厚み測定 外観 外観・過去の補修部確認 6 ヶ月毎 ※ ベルト変 形 ⇒ 内 部 検 査 ( X 線 撮 影 ) テンション点 検 チェーンブロック・ ワイヤー 伸び・摩耗・亀裂 データー管 理 ベアリング 色・粘度・摩耗・傷・隙間 データー管 理 ( ベアリング・プランマー) 2 年毎 軸受解放点検 グリス入 替 ・ 隙 間 測 定 プーリ( 軸 ・ 鏡 板 ・ シェル・ ボ 外観・摩耗・傷 データー管 理 ス・ ラギング) カップリング( チェーン・スプロケット) 色 ・ 粘 度 ・ 摩 耗 ・ 傷 ・ 損 傷 2 グリス入 替 表3.保守項目 周期 内容 点検ヵ所 着眼点 備考 リアルタイム 軸受温度監視 駆動部、減速機 温度 リアルタイム管 理 4 ヶ月毎 軸 受 グリス注 入 駆動部(軸受・減速機) 注油量 TBM管理 SPM測定 各軸受・減速機 摩耗 データー管 理 振動測定 減速機・電動機 伸び・摩耗・亀裂 データー管 理 潤滑油入替 減速機(歯車・軸受) 色・粘度・摩耗・傷・隙間 6 ヶ月毎 1 年毎 TBM管理 オイル分 析 2 年毎 テンションワイヤー取 替 テンションシーブ・ ワイヤー ワイヤー取 替 TBM管理 3)定期点検 定期点検は、外観検査、ジョイント部標線、上面カバーゴム残存厚み測定(表4)を 半年に1度実施している。また、点検時ベルトの表面に異常を発見した場合は、 X 線撮 影(図3)による内部調査を実施し、スチールコードの断線が総本数の10%以上発見 された場合は、切詰め若しくは中入れ補修を行うことを基準としている。 表4.上面カバーゴム残存厚さ測定結果(平苅1BC) 図2.上面カバーゴム残厚測定推移 3 凹部 ベ ル ト の 表 面 ( 凹 部 ワイヤー破 断 ) レントゲン撮影状況 レントゲン写真結果 内部破断状況 図3.X線撮影 4)平苅1BCベルトトラブルの原因と対策 ①蛇行修正 平成15年5月の第1回目交換後(表6.参照)に蛇行が発生した。原因として新旧 の 上 面 ゴ ム 厚 の 違 い (旧 : 1 . 5 m m に 対 し 、 新 : 8 m m )が 影 響 し て 蛇 行 と な っ た 。 対策として7月に調査を行い、フレームのキャリア番号500#~1,036#間が 全体的左側に蛇行している事が判明したので、その間のキャリア273台を調整した。 次に10月に再度調査を行った結果、フレームのキャリア番号300#~1,036# 間が全体的右側に蛇行していたのでキャリア146台を調整した。 ②フレームのレベルと通り芯修正 上記①のとおりキャリア調整を行うと共に、ベルト停止時には事前に平成15年7月 から12月にかけフレームの通り芯と左右レベル調査を同時進行で行った。 結果として、蛇行していたフレームのキャリア番号300#~1,036#間と フレームの通り芯ズレ、左右レベルのズレ箇所が一致した。そこで、平成16年1月か ら2月にかけてフレームの通り芯修正(図4)と左右レベル修正(図5)も行った。 その結果、蛇行がなくなり安定送鉱が可能となった 。 4 00 00 00 00 図4.フレーム通り芯修正値 図5.左右レベル修正値 ③キャリアピッチ修正 平成23年に蛇行が発生し調査を行った。結果、キャリヤ乗越時に荷の片寄りを確認 した。また、設計時は1,500mmピッチであるが、この時点で1,700mm ピ ッ チ の 箇 所 が 多 数 あ る こ と が 判 明 し た 。( 表 5 ) 表5.キャリアピッチ ピッチ キャリア番号 新品時 距離 1 ~ 15 550 8,250 15 ~ 16 750 750 16 ~ 82 1,000 66,000 82 ~ 124 1,250 52,500 124 ~ 125 1,700 1,700 125 ~ 337 1,400 296,800 00 337 ~ 635 1,700 506,600 00 635 ~ 638 1,400 4,200 00 638 ~ 718 1,700 136,000 00 718 ~ 731 1,200 15,600 00 731 ~ 788 1,700 96,900 86 788 ~ 840 1,200 62,400 99 840 ~ 929 1,700 151,300 020 929 ~ 930 1,400 1,400 035 929 ~ 931 1,700 1,700 931 ~ 970 1,250 48,750 970 ~ 1035 820 46,000 撓み小 摩耗時 撓み大 図6.ベルト撓み 5 これはキャリアピッチ不適合によるベルトへの負担が生じたものと思われ、原因とし て図6に示すようにベルト新品時は剛性があり目立たなかったが、ベルト摩耗が進行す るにつれて剛性が低下し、ローラピッチが長い箇所は撓みが大きくなる事で次ローラへ の乗り上げ抵抗が大きくなったと考えられた。 対策としてキャリアスタンド1,700mmピッチ から正規の1,500mmピッチ に修正を行う為、キャリアスタンド54台、キャリア162本を追加、キャリアスタン ド437台を移設した。 ④ベルト補修について こ れ ま で ベ ル ト 損 傷 の 大 半 を 占 め て い る の は 貫 通 傷 で あ っ た 。( 図 7 ) 原 因 と し て は 蛇行による落石のプーリとベルト間への噛み込みである。次に多いスチールコードの内 部断線は、原因としてダメージを受けたコードが、シュート部での衝撃及びプーリ部で の屈曲の繰り返しで断線に至ったものと考えられる。 補 修 内 容 は 、 貫 通 傷 に 対 し て は 部 分 補 修 が 大 半 を 占 め て い る 。 (図 8 ・ 図 9 ) また、コード断線の場合は切詰め若しくは中入れ補修を実施した。 による落石でスチールコード貫通傷とワイヤー内部断線が頻繁 に発生した。 スチールコード貫通の原因としては、落石がベルトとプーリ間に噛み込みが原因であ った。スチールコード内部断線については、ベルトが摩耗した事で直にコードに負担が かかりによりコードの損傷に至った。それぞれベルトの部分補修、中入れ補修にて対応 した。 そ こ で 補 修 を 行 う と 共 に ベ ル ト の 蛇 行 調 査 を し た 結 果 、キ ャ リ ア 乗 越 時 に 荷 の 片 寄 り を 確 図7.ベルト損傷内容 貫通傷 図8.ベルト補修内容 パッチ当て補修 図9.貫通傷状況及び補修状態 6 熱加硫補修 3.平苅1BCベルト交換工事 平苅1BCは表6に示すように、昭和48年稼働開始から約1 0年の周期でベルトの 交換を行ってきた。 当 初 8 0 0 m (4 0 0 m ×2 巻 )を 4 年 に 亘 り 交 換 し て き た が 、 新 旧 ベ ル ト の 介 在 で 蛇 行等に悩まされてきた。3回目の交換時は交換方法の見直しにより、2年で交換する事 が可能となった。4回目となる今回は一括交換を行ったが、これに伴なう 施工方法の見 直しと準備工事として作業環境の整備を行ったので 以下に報告する。 1)ベルト交換工事の変遷 平苅1BCの稼働開始から現在に至る迄の変遷について表6に示す。 表6.ベルト交換工事変遷表 周期 昭 和 48 年 5 月 輸送能力 1,0 00t/ h ベルト取 替 工 事 稼働開始 備考 ヘッド駆 動 200kW テール駆 動 増 設 75kW 200m/min ベルト仕 様 ST600× 900w× 6× 6 昭 和 58 年 1,4 50t/ h 昭 和 58 年 ~ 61 年 第 1回 交 換 800m/年 × 4 年 工場全休転時交換 平成 3 年~6 年 第 2回 交 換 800m/年 × 4 年 工場全休転時交換 200m/ min 平 成 13 年 宇部興産へ石灰石販売開始 平 成 14 年 11 月 ベルト蛇 行 抑 制 縦 ローラ脱 落 に よ る ベル ト縦 裂 き の 為 、 ベルト 110m 中 入 れ 補 修 平 成 15 年 ~ 16 年 1,6 50t/ h 第 3回 交換 ベルト仕 様 変 更 ST630× 900w × 8× 5 エコベルト採 用 15 年 1,6 40m 1 6 年 1,420m 工場全休転時に交換 平 成 15 年 輸送能力 ベルト蛇 行 発 生 1,450t/h → 1,650t /h フレームレベル、 通 り 芯 修 正 平 成 16 年 1 月 増 産 対 応 型 プーリ取 替 ( 反 転 プーリ 8 本 ) ベルト蛇 行 に よ る 荷 こ ぼ れ で ベルト損 傷 の 平 成 23 年 為 、 ベルト補 修 及 び 蛇 行 調 査 調 整 平 成 24 年 1 月 キャリアピッチ修 正 1,700mm → 1,500mm 平 成 24 年 5 月 コード切 れ で 3 ヵ 所 ベルト切 詰 め 補 修 平 成 24 年 6 月 2,4 00t/ h 輸 送 能 力 アップの 為 に 増 速 工 事 ヘッド駆 動 200kW → 300kW テール駆 動 75kW→ 110kW ベルトスピード 輸送能力 200m/min→ 300m/min 1,650t/h → 2,400t /h 平 成 24 年 7 月 SOC 社 と の 石 灰 石 共 同 開 発 事 業 開 始 平 成 24 年 8 月 増 速 対 応 キャリア、 リターン、 スタンド 取 替 平 成 25 年 6 月 第 4 回 ベルト採 用 交換 ベルト仕 様 変 更 エコ 3,060m ( 一 括 交 換 ) ST10 00× 9 00w× 1 0× 5 7 工場全休転時に交換 交換方法を見直し 5 日間で全交換 2)交換理由 ①増産に伴なうベルト増速 平成24年7月より開始する住友大阪社との共同事業に伴ない、生産量の増加が見込 ま れ た 。 そ こ で 、 輸 送 能 力 を 1 , 6 5 0 t /h か ら 2 , 4 0 0 t /h に す る た め 、 ベ ル ト ス ピ ー ド を 2 0 0 m /m i n か ら 3 0 0 m /m i n へ と 増 速 す べ く 平 成 2 0 年 よ り 検 討 を 行った。 尚 、 事 前 に ヘ ッ ド 駆 動 部 基 礎 拡 張 ( 平 成 2 1 年 )、 ヘ ッ ド プ ー リ 取 替 ( 平 成 2 3 年 ) テール駆動部基礎拡張(平成24年4月)を行い、6月に予定する九州工場の全休転期 間に増速工事を実施することとした。 駆動部の切替は、通常、駆動プーリの反駆動側に基礎を築き、増速対応の駆動装置を 据付けた後にカップリングを繋ぎ替えるやり方が一般的であるが、 平苅1BCの場合ヘ ッ ド 、テ ー ル の 両 方 と も 反 駆 動 側 に 駆 動 装 置 を 据 付 け る ス ペ ー ス が 確 保 出 来 な か っ た 為 、 既設駆動装置の撤去及び増速対応駆動装置の据付を休転期間の3日間で行った。 増速工事後は、既存キャリアローラ、リタンローラのベアリングでは耐久性が無い事 から、増速対応に増強したベアリング仕様のキャリアローラ、リタンローラ全数取替を 実施した。 ②増速に伴う安全率の低下 表 7 に 示 す よ う に 増 速 前 の 安 全 率 は 8 .4 で あ っ た が 、増 速 後 に は 7 .4 に 低 下 し た 。 スチールコード標準安全率7を上回ってはいるが、今後の長期使用には次に述べる摩 耗の問題もあり余裕がなかった。 表7.メーカーによる張力計算表 項目 単位 増速前 増速後 張力 N/mm 630 630 速度 m/min 200 300 運搬量 t/h 1,800 2,400 厚み mm 8×5 8×5 重量 kg/m 18.5 18.5 安全率 ― 8.4 7.4 ※ スチールコード標準安全率:7以上 8 ③ベルト摩耗推移 表8に示すように年1回の頻度で上面カバーゴムの厚み測定を実施してきた。その結 果 、 約 0 . 6 m m /年 程 度 摩 耗 し て い る こ と が 判 っ た 。 平成24年の測定結果では、平成15年に更新したベルトのカバーゴム厚が3mm、 平成16年に更新したベルトについては4mmであった。また、平成24年の増速に伴 いベルト摩耗が進行し、平成25年には使用限界の1.5mmに達すことがシミュレー ションで推定された。 表8.上面カバーゴム摩耗曲線(メーカーシミュレーション摩耗推移) 以上の理由でベルトの交換工事を行う事とした。 3)ベルト選定 ベルトの選定を行うに当って表9に示す平苅1BCの特徴を考慮した。 表9.ベルトの特徴 特性 内容 備考 摩耗性 摩耗大 乗り継ぎ部での引出時に運搬物の引出摩耗が大きい 衝撃性 衝撃大 乗り継ぎ部での落下による衝撃が大きい ベルトが 短 い 事 で プーリと の 屈 曲 回 数 が 多 い 屈曲性 屈曲回数大 ※参考 平 苅 1BC 屈 曲 回 数 5 . 9 回 /時 平 苅 2BC 屈 曲 回 数 1 . 1 回 /時 上記の特徴と更に増速に対応したベルトの選定を行った。まず下面カバーゴムの選定と して、前回同様にキャリアローラ乗り越し抵抗が少なく、省電力効果のあるエコベルトを 選定。次に引張強度について、現行のST630ではスチールコード標準安全率7以上を 9 上回っているが、増速による摩耗速度を考慮するとこれまでの10年ライフを確保するた めには余裕がない。そこで、ワイヤー素線径もアップし、安全率も確保したST1000 に決定。最後に上面カバーゴムの選定を行った。ゴムの材質としては、従来通りの耐摩耗 性を向上させたカバーゴムを選択した。ゴム厚については 増速に対応し、10年ライフを 確保する事を前提に次、 増 速 前 の ベ ル ト 摩 耗 量 0 . 6 m m /年 ×摩 耗 量 1 . 5 倍 =0 . 9 m m 0 . 9 m m ×1 0 年 =約 9 m m 以 上 必 要 となる。 以上のことから上面カバーゴム厚10mmと15mmの2種類を検討した結果、安全率の 最も高い10mmに決定した。 表10.張力計算表 単位 現行 1案 2案 3案 張力 N/mm 630 630 1,000 1,000 速度 m/min 300 300 300 300 運搬量 t/h 2,400 2,400 2,400 2,400 厚み mm 8×5 10×5 10×5 15×5 重量 k g/m 18.5 20.5 22.8 27.9 安全率 ― 7.4 7.2 11.2 10.2 項目 4)交換方法の検討 通常、九州工場の全休転日数は3日間であるが、今回は休転工事が増えたことから5日 間の工事期間が確保された。そこでこの期間での交換方法を検討した。 表11.交換方法の比較 項目 必要材料 分割 左同上 ― 橋の補強、拡張 左同上 ― ベルト並 置 座 整 地 作 業 1 箇所 2 箇所 × ベルト巻 取 機 座 整 地 作 業 1 箇所 左同上 ― ベルト巻 取 機 設 置 1 箇所 左同上 ― 1 基(既存品) 2 基(1 基追加) × ベルト巻 取 機 自社品 1 台 橋梁工事 工事方法 ベルト並 置 き サポートタワー設 置 ベルト並 置 き 1列 最終加硫 ベルト長 ベルト交 換 段 取 り ベルト交 換 コスト トラブルの 有 無 一括 2回 加 硫 3 回 × 2 年 =6 回 2列 加硫 7 回 △ 2 回 × 2 年 =4 回 1 回 +仮 ジョイント 1 回 ◎ 1,500m 3,060m ― 2回 1回 ◎ 2.5 日 間 × 2 年 =5 日 間 機械、電気、土木工事 ゴム厚 、 コード径 、 ベルト張 力 坑内共通品 1回 5 日間 △ 劣 優 ◎ 新 旧 ベルト接 合 で 蛇 行 し や す い ベルト同 一 で 蛇 行 し に く い ◎ 検 討 し た 結 果 と し て 上 記 に 示 す よ う に 工 事 の 手 間 、コ ス ト 、ト ラ ブ ル の 有 無 か ら 比 較 し 、 一括で交換を行う事とした。 10 5)工事内容 ①準備工事 駆動部へアクセスする唯一の通路は、橋梁の腐食が激しく、重量物を運搬する際に崩 壊の危険性があり、また、橋幅が狭く通行時転落の危険性がある事から、既存橋梁増強 工事及び新規拡張工事を実施した。 増 強 工 事 は 、鉄 筋 コ ン ク リ ー ト( 門 形 カ ル バ ー ト )に て 施 工 し 、拡 張 工 事 は 、拡 幅 6 m で合計10.5mの有効幅を確保した。また安全対策としてガードレールも設置した。 これらの工事で安全且つスムーズに運搬が出来る様になり運搬時間の短縮に繋がった。 施工前 施工後 図10.施工前後の状況 ②新ベルト運搬 梱包された新ベルトは重量12tで、運送用の大型トレーラーでは直接工事箇所への 搬入が出来ないため、一旦、他場所で積替を行った後に超低床35t積中落式(後輪 2 軸舵取式)に積替えてピストン輸送を行った。また、搬入経路が観光道路であり交通 量も多いため先導車と誘導員を配置し、尚且つ通勤車輌の多い時間帯を避け工事場所へ 搬入した。 ③ベルト並置き ベ ル ト は 、ロ ー ル 巻 き で 8 本( 4 本 ×3 8 5 m +4 本 ×3 8 0 m )納 入 さ れ る 。ベ ル ト を交換する場合、旧ベルトに新ベルトを仮接合し、旧ベルトを巻取りながら新ベルトを 入れ込む工法である。そこで、通常施工方法は次、 新旧仮接合 1回 : 4時間 本接合 8本 : 88時間 : 24時間 本接合段取替え 合計 : 116時間(4.8日) であるから停止日数の5日間を費やしてしまい期間中の交換は不可能である。 そこで限られたスペースの中で事前に8本のベルトを接合して、本工事の時間短縮を 図る為に並置きを実施した。 11 図11.納入荷姿 図12.並置き姿 並 置 き は 、 全 機 長 分 ベ ル ト 3 , 0 6 0 m (前 回 の 倍 )必 要 で あ る 為 、 並 置 き 方 法 を 検 討 した結果、V字方法に変更した。 1 列並置き(第3回交換時) V字並置き(今回) 図13.並置き方法変更 V 字型に並置きを変更するに当っての問題点と対策として次、 1:反転部では、法面が並置き作業に支障を来たす事から法面の掘削整形を行った。 施工前 施工後 図14.反転部アクセス路法面状況 12 2:ベルト入れ込み時にベルトとベルトとの摩擦で離れなくなり並置きが崩れてしまう 恐れがあるので、並置き時に粘着防止剤を塗布した。また、ベルト折り返し時にスチ ールコードが屈曲するので、保護の為にパイプを入れ込んだ。 図15.粘着防止剤塗布状況 図16.ベルト保護状態 ④ベルト巻取り 平苅2BC増速に伴い、駆動部を反対側に増設しテール部の建屋を増築したことで、 前回設置した位置が使用出来ないため設置箇所の変更を行った。 第3回交換時巻取り箇所 今回巻取り箇所 図17.巻取り箇所変更 巻取り位置を変更した事での問題点と対策としては次、 1:ベルト引出位置と巻取り位置が離れている事で巻取り芯が狂う。対策として、 古 ベ ル ト 誘 導 架 台 及 び ズ レ 防 止 ロ ー ラ を 設 置 し た 。( 図 1 8 ) そ の 事 に よ り 古 ベ ル ト を巻取り架台に巻取る際、スムーズに巻取る事が出来た。 2:巻取る際、弛みが生じてベルトが跳ねあがり危険である。対策として、巻取機前 にベルト押えローラを設置する事とした。ローラはベルト用リタンを考えたが、強 度不足であるので強度確保のために予備プーリ(図19)を使用する事とした。 13 ズレ防 止 ローラ 誘導架台 図18.誘導架台、ズレ防止ローラ設置 図19.押えプーリ設置 6)ベルト交換 新旧ベルト交換の要領については、図20に示す。 図20.ベルト交換要領 14 7)今後の対策 今 次 工 事 実 績 を 踏 ま え 、更 な る 工 期 短 縮 及 び 突 発 的 な ト ラ ブ ル 時 の 早 期 復 旧 を 目 指 し 、 以下の対策を立案した。 1:旧ベルト巻取り枠入替時間短縮(図21) 実績 → ベルト巻取り後枠取外し及びドラムセットに1時間要した。 次回対策 → 枠8セットを事前にドラムセットし約8時間短縮を図る。 ベルト巻取り枠 ベルト巻取り枠セット状況 図21.旧ベルト巻取り枠入替 2:新ベルト折返し時の引込みプーリの角度調整による時間短縮(図22) 実績 → プーリ角度合わせ作業に4時間 次回対策 → プーリ角度調整可能架台を使用し約 4 時間短縮を図る。 折り返し用プーリ ベルト入れ込み状況 図22.折返し時プーリ角度調整 3:最終加硫による短縮 今回は加硫日を工事 4 日目に行ったが、次回は工事の進捗に合わせて加硫を行う よ う に す る こ と で 約 10 時 間 短 縮 を 図 る 。 以上の3つの対策を次回工事に採用する。 15 8)工事実績比較 工事実績比較を表12に示す。 表12.工事実績比較表 4.まとめ 今 回 の ベ ル ト 更 新 工 事 は 、施 工 方 法 を 変 更 し 全 機 長 分 の コ ン ベ ヤ ベ ル ト を 一 括 更 新 し た 。 次回のベルト更新は約10年~15年後と想定しているが、今回の実績を踏まえ今後もよ り安全且つ短期間で交換可能な方法を検討する一方、ベルトの日常管理についても状態 を 確実に把握しながら重大故障0を目標に安定送鉱に努めていきたい。 以上 16

© Copyright 2026