ミーリング加工とアディティブ マニュファクチャリングの融合

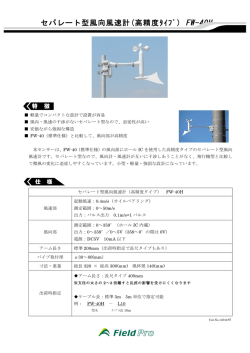

www.dmgmori.com オールインワン: レーザ金属積層造形 & ミーリング LASERTEC 65 3D レーザ金属積層造形 & ミーリング DMG MORI 製 5 軸制御マシニングセンタに LASERTEC 技術を搭載 ミーリング加工とアディティブ マニュファクチャリングの融合 LASERTEC 2 3 特長 1 粉末供給に対応した 2 kW ダイオード レーザによるレーザ金属積層造形 2 HSK-A63 インタフェースを介して 主軸にレーザヘッドを柔軟に搭載し、 レーザ金属積層造形とミーリング加工を 融合 3 レーザヘッドの完全自動交換 4 同時 5 軸加工用 NC 自動旋回テーブル 1 4 LASERTEC 65 3D の特長 + 所要床面積 12 m2* 以下、高い安定性を誇る monoBLOCK® 構造の 5 軸制御マシニングセンタ + HSK インタフェースを介したレーザ / ミーリング加工の 自動切り替え + 最大 ø 500 mm 、最大高さ 350 mm 、最大質量 600 kg の ワークに対応する大きな加工エリア + 人間工学に基づく 1,430 mm の大きなドア開口幅により、 機械前面と上部から加工エリアへの優れた接近性を実現 レーザ金属積層造形 + SIEMENS NX CAD / CAM によるモデル作成と プログラミング + 光学式プロセスモニタリングによるレーザ金属積層工程の モニタリングとオンラインでのレーザ出力調整 + 21.5" ERGOline® Control に DMG MORI 製 CELOS と Operate 4.5 搭載の SIEMENS 840D solutionline を装備 *機械本体のみ ミーリング 3D レーザ金属積層造形 5 軸ミーリング加工 + 安定性に優れた monoBLOCK® 構造を 採用した 5 軸制御マシニングセンタ + 搬送ユニットによるレーザヘッドの 自動交換 + レーザ金属積層工程間の ミーリング加工が可能 + 最大 ø 500 mm、最大高さ 360 mm、 最大質量 600 kg のワークに対応した 大きな作業空間 + HSK インタフェースを介して、主軸に レーザヘッドを搭載 + ミーリング加工による 最高の面品位および 部品精度を実現 + 1,430 mm の大きなドア開口幅が 前面からの優れた接近性を実現 + レーザソース: 2 kW のダイオード レーザ (標準仕様) + レーザとミーリング加工の自動切り替え + 所要床面積 12 m² 未満 (機械本体のみ) 2014 年 / 2015 年展示予定: 2014 年 10 月 30 日 ~ 11 月 4 日: jimtof, 東京 2014 年 11 月 25 日 ~ 28 日: euromold, フランクフルト 2015 年 2 月 3 日 ~ 7 日: dmg mori open house, フロンテン 2015 年 4 月 20 日 ~ 25 日: cimt, 北京 DMG 森精機株式会社 名古屋本社 □ 名古屋市中村区名駅 2 丁目 35-16 ( 〒 450-0002) Tel.: (052) 587-1811 奈良事業所 奈良第一工場 □ 奈良県大和郡山市井戸野町 362 ( 〒 639-1183) Tel.: (0743) 53-1121 奈良第二工場 □ 奈良県大和郡山市北郡山町 106 ( 〒 639-1160) Tel.: (0743) 53-1125 伊賀事業所 □ 三重県伊賀市御代 201 ( 〒 519-1414) Tel.: (0595) 45-4151 千葉事業所 □ 千葉県船橋市鈴身町 488-19 ( 〒 274-0052) Tel.: (047) 410-8800 DMG 森精機セールスアンドサービス株式会社 □ 名古屋市中村区名駅 2 丁目 35-16 ( 〒 450-0002) Tel.: (052) 587-1862 [email protected], www.dmgmori.com FLY_D6313_0714JP D6139_1014AD27 Subject to modification. Technical update rights reserved. The machines depicted here may include some options, equipment and CNC alternatives. 優れた動特性を備えた機械 MONTFORT SHANGHAI 独自性に優れたハイブリッドソリューション LASERTEC 65 3D: 立体部品の生成とミーリング加工 オールインワン: レーザ金属積層造形 & ミーリング DMG MORI が世界に先駆けて、最先端の 5 軸制御マシニングセンタにアディティブマニュ ファクチャリングを融合しました。 この革新的なハイブリッドソリューションは、1 台の機械で レーザ金属積層造形の柔軟性とミーリング加工による高精度の両立を可能にし、完成品品質 でのワーク全体のアディティブマニュファクチャリングを実現しています。 レーザ金属積層造形では、パウダーノズルから金属の粉体を供給して積層する手法を採用して いるため、チャンバー* を別途設けることなくあらゆる素材の形状成形に対応することができます。 さらに従来のパウダーベッド方式の形状生成に比べ、最大 10 倍の高速化を実現しています。 また、余分な形状を追加することなく突出し形状を生成することもできます。 これにより、全く新しいアプリケーションや形状への新たな可能性をもたらします。特に大型 ワークを経済的に加工することができます。 レーザとミーリングによる加工を柔軟に切り替える ことで、完成形状ではアプローチ不可能な部位に対して直接仕上げ加工を行うこともできます。 * 従来の金属粉体積層技法 (パウダーベッド方式) では、チャンバー内に粉末を敷いた上でレーザを照射し、粉末を焼結させる必要がありました。 材質: ステンレス鋼 / 工具鋼 / 銅合金/貴金属合金 / ニッケル基合金 / クロム合金 / クロムモリブデン合金 / 炭化タングステン / ステライト 最重要市場 立体部品の生成・加工 タービン、工具、金型部品の修復 耐食・耐摩耗コーティング 試作または小ロット向け複雑形状の 軽量 / 複合部品の製品加工 損傷 / 摩耗部品の修復 部分 / 全体コーティング (腐食や磨耗の防止): 1) 工具 / 金型製作 1) 医療技術 1) 金型製作 2) 航空機産業 2) 工具 / 金型製作 2) 海洋事業 3) 自動車産業 3) 航空機産業 (ブレードの修復など) 3) エンジニアリング 4) 医療技術 4) 医療技術 加工原理 レーザ金属積層造形 加工方向 粉体 レーザ光 シールド / キャリアガス 溶融点 積層素材 溶融層 ワーク 基材の上に供給された金属の粉体を溶融して 積層していきます (無孔、無亀裂溶融)。 これにより、金属の粉体が表面へ強力に溶着します。 積層処理中は同軸シールドガスが酸化を防ぎます。 冷却後には、加工可能な金属層が形成されます。 Source: IWS Fraunhofer アディティブマニュファクチャリングと ミーリング加工による製品加工、 修復、 コーティング タービンハウジング 材質: ステンレス鋼 レーザ金属積層造形: 230 分 ミーリング加工: 76 分 寸法: 180 mm × 150 mm 立体部品の製造過程: レーザ金属積層造形 1: 円筒部の基本形状生成 2: 90 ° 旋回: フランジ部の生成 ミーリング 3: 90 ° 旋回: 平面部および外径部の ミーリング加工 4: フランジ部の穴あけ レーザ金属積層造形 5: 円筒部の生成 6: 交差部の積層 7: 漏斗形状部の生成 レーザ金属積層造形 9: 12 箇所のボス形状生成 8: 2 番目のフランジ部の生成 ミーリング 10: ボス形状部のミーリング加工 11: フランジ部および内径部の ミーリング加工 12: 内径ポケット部のミーリング加工 LASERTEC 65 3D: 金属の粉体を供給して積層する手法の利点 + 10 倍高速:チャンバーを別途設けることなくあらゆる素材の全加工に対応でき、 従来のパウダーベッド方式の形状生成に比べ最大 10 倍高速 + 余分な形状を追加せずにフランジや円錐形状などの立体形状生成が可能 (例: イメージ 2 のフランジ部の生成や、イメージ 5 - 7 の各形状の生成) + レーザとミーリングによる加工を柔軟に切り替えることで、完成形状では アプローチ不可能な部位に対して直接仕上げ加工が可能 (イメージ 3 – 4) + 壁の肉厚 0.1 mm ~ 5 mm に対応 (レーザおよびノズル形状による) プログラミングと加工 レーザヘッドの切り替え + SIEMENS NX CAD モジュールで、部品全体の 設計が可能 + 自動レーザヘッド搬送ユニットにより加工エリアへ レーザヘッドを水平移動 + NX CAM によるミーリング工程のプログラミング + 指定された交換位置へ主軸が移動 + アディティブマニュファクチャリング用 SAUER モジュールの NX ソフトウェアへの統合 + レーザヘッドの自動位置調整と HSK-A63 インタフェースを 介した主軸への搭載 + 光学式プロセスモニタリングによるレーザ金属積層工程の モニタリングとオンラインでのレーザ出力調整 + レーザヘッド搭載後、加工エリア内の原点位置に 搬送ユニットが復帰 + ワークを複数のステップで生成することができ、 ステップ間でのミーリング加工も可能 + ミーリング加工時にレーザヘッドを加工エリア外に保管する ことで、 クーラントや切りくずから保護 + 大型ワークの全加工も可能 + アンダーカット形状を含む立体形状を生成可能 非常にコンパクトで高い安定性を誇る monoBLOCK® 構造とレーザヘッドの 水平移動システム 機械仕様 加工エリア 移動量 (X / Y / Z 軸) mm 735 / 650 / 560 テーブル テーブルサイズ mm ø 650 最大ワークサイズ mm ø 500 x 350 テーブルの最大積載質量 kg 旋回範囲 (C 軸) 度 360 旋回範囲 (A 軸) 度 –120 ∼ +120 Pmax. - VDI / DGQ 3441 (C 軸 / A 軸) 秒 7/9 600 ミーリング主軸 最高回転速度 (標準仕様 / オプション) min–1 出力 (40 % ED / 100 % ED) (標準仕様) kW トルク (40 % ED / 100 % ED) (標準仕様) N・m 10,000 / 14,000 13 / 9 83 / 57 ツールシャンク HSK-A63 レーザソース ファイバーレーザダイオード (標準仕様) W 焦点距離 (固定) mm レーザスポット径 1 (標準仕様) mm ø3 レーザスポット径 2 (オプション) mm ø 1.6 積層速度 (素材による) kg / h 2,000 200 1.0 直線軸 (X / Y / Z 軸) 早送り速度 m/min 最大加速度 m/s² Pmax. - VDI / DGQ 3441 mm 40 / 40 / 40 6/6/6 0.008 工具マガジン 工具収納本数 (標準 / オプション) 本 30 / (60, 90) 機械データ 幅 x 奥行 x 高さ (標準仕様) mm 機械質量 kg 4,180 × 3,487 × 2,884 11,300 制御装置 21.5" ERGOline® Control に DMG MORI 製 CELOS と Operate 4.5 搭載の SIEMENS 840D solutionline を装備 姿図 単位 [mm] LASERTEC 65 3D 正面図 平面図 848 4,025 1,200 512 1,585 2,877 2,664 2,370 2,000 1,200 3,218 1,050 3,487 4,749 1,560 5,321 700 600 800 1,580 523 1,424 1,757 1,816

© Copyright 2026