金型磨きの 無人化 機上ポリッシングツール 使用説明書

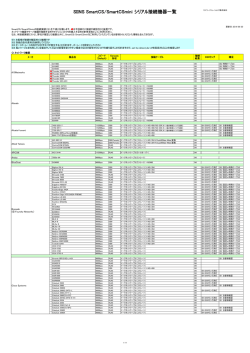

金型磨きの 無人化 第 10 回 2013 年“超”モノづくり部品大賞 「機 械 部 品 賞」 受 賞 主催:モノづくり推進会議/日刊工業新聞社 後援:経済産業省/日本商工会議所 金型磨き加工の自動化を NC 工作機械上で実現 (特許出願中) 機上ポリッシングツール 使用説明書 マシニングセンタ等の NC 工作機械上で、ボールエンドミルなどの工具 で金属の表面を所定の形状に加工した後に、専用ラバーボンド砥石(ハ イブリッドラビン)を装着した機上ポリッシングツールに工具交換する ことにより、磨き加工の自動化を実現しました。 機上ポリッシングツールの特長は、上下ダンパー機能および円周方向ダ ンパー機能により、前加工の形状に砥石端面が倣うことができるため、 平面、三次元形状の自由曲面、立壁等の金型の磨き加工が可能です。 専用ラバーボンド砥石 ハイブリッドラビン ○径:φ1mm~φ30mm ○粒度:#60~#10000 機上ポリッシングツール(4 種類) ○砥粒:ダイヤモンド 【使用上の注意】 ※磨き前の面粗度が Ra1μm 以内であることをご確認ください(Ra600nm 以下が望ましい)。 ※加工液は水溶性(ソリュブルタイプ)のみです。油性やエマルジョンタイプは、ダイヤモンド砥粒が油 膜で滑り、磨けないため使用出来ません。 ※砥石最小径はφ1(R0,5)ですので、それ以下の部分は磨けません。 柳下技研株式会社 1 目次 はじめに P.2 1.機上ポリッシングツール(本体とハイブリッドラビン)仕様 P.3~6 2.磨き加工事例 P.7~9 3.お問合せの前に(Q&A 集) P.10~12 はじめに 商品の微細化、高機能化の要請により、磨き加工も高精度、微細加工の重要性が高まっていま す。プラスチック成形およびプレス加工用の金型は、金型の表面の面粗さがそのまま製品に転写 され、製品の面粗さと外観を決めるため、磨きが重要です。また、金型の磨きは製品の出来栄え だけでなく、高速化などの生産性、金型の寿命などにも大きな影響を与えるため、重要な要素技 術になっています。 磨きの主な効果は表面の凹凸を少なくすることであり、これにより、表面を滑らかにする、滑 るときの抵抗が少なくなる、微小な加工により製品を高精度に仕上げる、表面を美しくする、光 の乱反射を抑えるなどがあげられ、そのほかにもさまざまな目的で磨きが行われています。 磨き加工は、次のように加工の最終仕上げ加工として行われますが、いずれの場合も磨き加工 の前の加工で面粗さを良くしておく必要があります。これが製品の品質(出来栄え)はもとより 加工時間と加工費に大きく影響します。 ●さまざまな加工(鋳造、鍛造、溶接)⇒切削または研削⇒磨き ●切削⇒磨き ●切削⇒研削⇒磨き ●切削⇒焼入れ⇒放電加工⇒磨き ●粗磨き⇒中磨き⇒仕上げ磨き 【参考文献】『「みがき加工」基礎のきそ』(吉田弘美/著 日刊工業新聞社 2012 年発行) 砥石を使った加工の場合、形状を変えることを目的とした加工は研削加工、形状を変えずに面 粗さのみを良くする目的の場合を磨き加工と言えます。機上ポリッシングツールは、切削・研削 等の最終仕上げとしてわずかな凹凸(面粗度で Ra1μm 以内)の凸部分を除去するものです。 切削後の磨きは、切削目の除去(#320)、曇り面からの磨き(#1000)、最終仕上げ(#3000) の順に番手を上げて行きますが、前加工の切削面が細かいほど、研磨時間も少なく、研磨仕上げ もよくなるため、切削にもう一手間かけた方が有利な場合が多いようです。 後述の磨き加工事例は、弊社が経験した中で最善と思った磨き方であり、これが唯一の正解と は思っておりません。加工条件のパラメータは、加工対象物の材質、形状に対して、砥石径、砥 石番手、砥石形状により、主軸回転数、送りピッチ、送り速度、差込量、加工時間、加工回数、 パスの通し方、などが考えられ、同じ番手で数回パスを行う必要もあります。貴社の加工対象物 の材質、形状に合った最適な加工条件が必ずあります。 2 1.機上ポリッシングツール(本体とハイブリッドラビン)仕様 1)機上ポリッシングツール本体 ※P.4【ご参考:機上ポリッシングツール本体概略図】をご参照ください。 ※在庫がない場合の納期は 30 日~60 日前後です。 2)機上ポリッシングツール専用ラバーボンド砥石(ハイブリッドラビン) ※P.5【ご参考:ハイブリッドラビン図面】をご参照ください。 ※砥粒はダイヤモンドで集中度は100です。 ※ゴム硬度 JIS デュロメーター A スケールで 95 です。 ※砥石軸はステンレス製で、金ノコ 等で切れます。 ※砥石先端形状は、ストレート、R 付、カップ型、ラジアス型ほかもご希望に応じて成 形致します。 ※P.6【ご参考:ハイブリッドラビンのツルーイング方法】をご参照ください。 ※在庫がない場合の納期は 40 日前後です。 ※他にも在庫品がある場合が御座いますのでお問合せ下さい。 3 【ご参考:機上ポリッシングツール本体概略図】 ① 標準仕様(NX-TKP1030) 標準仕様のみヘッドが交換(砥石チャック径φ3orφ6)できるようになっています。 ② 小型仕様(NX-TKP0530):小型加工機や小型ワーク向けです。 ③ 小型コレットチャック仕様(NX-TKP0530S):周速が低くなる小径砥石を高速回転できるよう に、揺動機能はなくし、スプリングコレットで芯ブレを抑えました。 ④ 立壁用コレットチャック仕様(NX-YTP10):上下ダンパー機能に円周方向ダンパー機能を加 え、立壁の磨きも可能にした画期的新製品です。 4 【ご参考:ハイブリッドラビン図面】 φ1 ストレート φ1 R付 φ10 ストレート φ2~φ6 ストレート φ2~φ6 R付 5 φ10 R付 【ご参考:ハイブリッドラビンのツルーイング方法】 ① ストレート砥石 弊社から納入の新品砥石の端面は、ゴム型成形のままのため、表面に凹凸が残っていますので、 使用前に加工機上にてツルーイングを行い、砥石表面を整えてから使用下さい。 以下にツルーイング方法の一例をご紹介します。 ・一般的なビト砥石(WA60) を平面に固定します。 ・機上ポリッシングツールに装着したハイブリッドラビンを、下記条件でビト砥石にあてながら、 X 方向に動かし、平面に成形します。(図1参照) ツルーイング後、砥石表面の凹凸はなくな ります。 <条件> 主軸回転数 5000 r/min Z 差込量 5mm 送り速度 F 100mm/min 移動距離 X 20mm x 4 回 ※更に、カップ型に成形するには、 砥石を固定してドリルで穴を空けます。 弊社から納入するカップ型砥石は、 ツルーイング済みです。 図1 「ツルーイング=砥石形状成形」、「ドレッシング=砥石目立て」 の意味で使用します。ツルーイングをすればドレッシングも同時 にできます。 ② R 付砥石 弊社から納入する R 付砥石は、ツルーイング済みです。 使用中に形状が崩れたり、目詰まりが生じたときのツルーイング方法は、回転工具(2万回転が 目安)にダイヤモンド電着砥石または CBN 電着砥石を取り付けて(図2)、(図 3)のようにツ ルーイングを行います。砥石の回転数は太い砥石で 5 千回転~細い砥石で 1 万回転が目安です。 砥石 図2 図3 6 2.磨き加工事例 ① 形状凸波型 7 ② 形状ハート型 8 ③ 立壁 テーパ―角 1 度 立 壁 用 コ レ ッ ト チ ャ ッ ク 仕 様 に よ る 磨 き 9 3.お問合せの前に(Q&A 集) Q1 加工液について A1 加工液は水溶性(ソリュブルタイプ)のみで、油性やエマルジョンタイプは、ダイヤモンド砥 粒が油膜で滑り磨けないため不可です。加工液は冷却のためのもので、ドライも不可です。 セミドライ加工も極微量の油剤でも入っていれば、影響があるように考えます。新世代加工シス テム㈱におきましては、タイユ株式会社製の透明型(ソリュブルタイプ)NC-21K を切削・研削・ 研磨に使用していました。市販品です。 http://www.taiyu-chem.co.jp/product/product01.html また、加工液が変更出来ない場合、別置きミスト装置で少量の水溶性加工液を加工点に噴射させ、 或いは滴下装置で少量の水溶性加工液を加工点に滴下させ(加工点に残る程度 10~20mℓ)、こぼ れた液はワーク周りにウエスト等を敷いて吸収させる方法もあります。 Q2 機械の保護について A2 長期的にみれば、砥石砥粒が機械摺動面へ、少なからず 悪影響を与えるかと思います。使用頻度にもよりますが、 生産にご使用の場合は、蛇腹の気密性を高めるなどの改造が 考えられます。なお、切削から磨きまでをワンチャックで 行う必要がない場合には、磨きには切削に使用するような 高精度な NC 工作機械を必要としませんので、安価な NC 工作 機械を磨き専用機として使用されることもお勧め致します。 また、加工液の変更が出来ない場合および防塵対策が施され ていない場合には、マシニングセンタのテーブル上に水槽を 置いて、マシンの外で下方にタンクを置いて、水槽から タンクに水を流して、タンクの上に切り屑・切り子の除去 シート(フィルター穴 10μm 程度)を敷いて、ポンプで 循環させる方法もあります。(右写真) Q3 「機上ポリッシングツール」本体仕様の”揺動範囲”について A3 標準仕様(NX-TKP1030)および小型仕様(NX-TKP0530)の先端は偏心します。揺動範囲とはこ の偏心の範囲を言い、偏心の範囲は、NX-TKP1030 は 0mm~2mm、NX-TKP0530 は 0~0.5mm です。 揺動加工は次の A4 に記載の光学製品(ミラー・レンズ)等の研磨加工に使用し、緩やかな曲率に 揺動機能を用い、遊星運動で磨きが行えます。揺動では軸心を大きめにずらすので使用回転数は 落として使用します。 なお、小型コレットチャック仕様(NX-TKP0530S)および立壁用コレットチャック仕様(NX-YTP10) には偏心機能はなく、高速回転を実現しています。 10 Q4 磨き後の面粗度 Ra の限界値について A4 固定砥粒であるハイブリッドラビンでは、材質や形状にもよりますが、#3000~#5000 を使用 して面粗度 Ra10nm~5nm の実績があります。 なお、光学部品等でこれ以下の面粗度が必要な場合には、遊離砥粒を用います。 【遊離砥粒を用いる具体的な加工方法】 ワークを機械テーブル上の水槽に入れ、遊離砥粒の液で満たします。 機上ポリッシングツールにフレキシブルアタッチメント(下写真)を装着して、先端にフェルト などの研磨パッドをつけ、ツール軸を偏心させて主軸回転、荷重をかけながら磨きます。ゆるい 曲率なら、フレキシブルアタッチメントの自在とツールのバネによって、面にならって動きます。 イメージとしては、遊星運動みたいに円弧を描く手研磨と同じです。 フレキシブルアタッチメント Q5 機上ポリッシングツールにハイブリッドラビンを装着した場合のつかみ代はどのくらいでし ょうか。=軸付け砥石のシャンク部(φ3)をどのくらいの長さチャッキングするのでしょうか。 A5 15mm です。 Q6 ハイブリッドラビン小径砥石φ1について A6 φ1 の小径砥石の場合、低めの番手(#320)は磨き加工に向いていません。 粗磨きの加工負荷に対して、小径φ1 では耐久性が低く、磨きの効果があまり得られないようで す。微細加工の鏡面化の場合は、小径エンドミルで細かく切削仕上げをすれば、φ1-#1000 で磨 いた方が効率は良いようです。また、φ1 はカップ型に成形できません。 Q7 ふちダレを起こしませんか(形状はしっかりと出せますか) A7 起こします。機上ポリッシングツールではピン角の保持は難しいです。「磨き加工事例」の② ハート型の様に、意匠用の場合はあまり気になりませんが、パンチ等、エッジが必要なものは、 円周の周りにヤトイやダミーワークを用い、食い込まないような工夫が必要です。 Q8 被加工材について A8 被加工材は、超硬、HPM38、STAVAX、SKD など多くの実績があります。しかしながら、銅・真 鍮・アルミニュウム、セラミック(アルミナ、窒化ケイ素、窒化アルミ、など)、テフロンとP PSは、今のところ推奨できません。これらの材質にも対応出来る砥石の開発は継続しています。 Q9 加工時間について A9 前加工(切削)の状態によりますので、一概には言えません。前述の磨き加工事例を参考にし て頂ければ幸いです。なお、ハイブリッドラビンの寿命(消耗度)ですが、磨き加工事例①形状 凸波型で 3 個~4 個磨けます。 11 Q10 Z 軸への差込量について A10 平面や緩やかな曲面の加工で、φ3~6 のカップ砥石を使用した際は、~4mm まで差し込むこ ともあります。差し込み量に比例して研磨荷重が大きくなるので、磨き効果は大きくなりますが、 砥石摩耗も大きくなります。 φ1~2 の砥石ではすぐに摩耗してしまいますので注意が必要です。 また、曲率の大きい形状には差し込み量が大きいと追従しきれないこともあります。 磨き加工事例ではφ2の砥石で Z 方向に 0.1mm の差し込みです。 次に、砥石粒度の違いでは、差込量はあまり気にしていません。差込量はワークの加工面積や形 状と砥石摩耗量に関係しています。弾性ゴム砥石の場合、切削工具や硬い砥石に比べ、摩耗量が 大きいので、通常の切削経路の NC プログラムでは、1 パスの最初は当たりますが、すぐに摩耗で 砥石が減り、1 パス内で当たらなくなります。本ツールの差込量は、その摩耗分を補充するため です。 Q11 切削時のプログラムのままでよろしいですか A11 切削時のプログラムを使用して、経験的に切削目の除去は、送りピッチ半分、送り速度半分 程度に落ち着きます。鏡面仕上げ(面粗度 Ra で 50nm 以下)を狙い、粒度を細かくした場合、さ らに送り速度を落としています。また、ワーク面に穴や溝がある場合には、砥石がひっかかるた め、加工プログラムを穴等避ける経路で作成する必要があります。 但し、形状によっては、切削時のプログラムの使用がベストでない場合もありますので、期待通 りの磨きが出来ない場合にはご相談ください。 Q12 テストカットについて A12 商品価格よりテスト加工賃の方が高くなりますので、お勧めはしていません。 Q13 機上ポリッシングツールの導入効果について A13 機械加工により、手磨きによって生じるような金型表面の面粗度のバラツキがなくなり、品 質が安定します。夜間自動運転も可能で工期短縮が図れます。磨きに係る外注手配や熟練技術者 等の要員手配から解放されコスト削減が図れます。 開発・製作 柳下技研株式会社 販売代理店 【問合せ先】 新倉工場 精密部品事業部 久保貴義 〒351-0111 埼玉県和光市下新倉 3-22-60 TEL:048-466-8372 FAX:048-466-8374 URL http://yagishitagiken.sub.jp/ E-mail:[email protected] 携帯電話 080-7758-7069 12

© Copyright 2026