http://repository.osakafu-u.ac.jp/dspace/ Title Author(s) Citation Issue

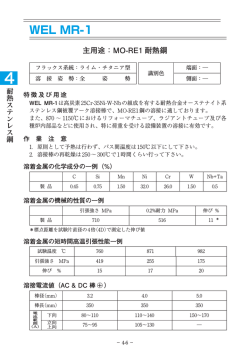

Title Author(s) 自動車用ピストンに向けた長周期積層構造相で強化した耐熱マグ ネシウム合金の開発 家永, 裕一 Citation Issue Date URL 2014-07 http://hdl.handle.net/10466/14171 Rights http://repository.osakafu-u.ac.jp/dspace/ 大阪府立大学博士論文 自動車用ピストンに向けた長周期積層構造相で 強化した耐熱マグネシウム合金の開発 2014年7月 家永 裕一 1 第 1 章 1.1 ・・・・・・・・・・・・1 本研究の背景と目的 背景・・・・・・・・・・・・・・・・・・・・・1 1.1.1 自 動 車 を 取 り 巻 く 課 題 と 軽 量 化 要 求 ・ ・ ・ ・ ・ ・ 1 1.1.2 マ グ ネ シ ウ ム 合 金 概 要 と 自 動 車 へ の 適 用 例 ・ ・ 13 1.1.3 エ ン ジ ン で 期 待 で き る 軽 量 化 効 果 ・ ・ ・ ・ ・ ・ ・ 16 1.2 本 研 究 の 課 題 と 目 的 ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ 18 1.2.1 本 研 究 の 課 題 ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ 18 1.2.1.1 ピ ス ト ン へ の 適 用 課 題 と そ の 解 決 手 法 ・・ 1 8 1.2.1.2 基 本 的 合 金 組 成 の 決 定 ・ ・ ・ ・ ・ ・ ・ ・ ・ 26 1.2.1.3 Mg-Zn-Y 系 合 金 適 用 展 開 の 考 え 方 ・・・・ 36 1.2.1.4 室温、高温での機械的性質を満たす 鋳 造 組 織 の 最 適 化 ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ 40 1.2.1.5 1.2.2 1.3 大 型 押 出 材 用 イ ン ゴ ッ ト の 均 質 化 ・・・・ 42 本 研 究 の 目 的 ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ 46 結 言 ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ 47 参 考 文 献 ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ 48 第 2 章 実 験 方 法 ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ 51 2.1 緒 言 ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ 51 2.2 実験方法1(鋳造合金) ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ 51 2.2.1 供 試 材 ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ 51 2.2.2 金 型 ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ 52 2.2.3 鋳 造 方 法 ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ 53 2.2.4 組 織 解 析 ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ 54 2.2.5 材 料 試 験 ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ 55 2.2.6 ダ イ カ ス ト で の 鋳 造 性 評 価 ・ ・ ・ ・ ・ ・ ・ ・ ・ 55 i 2.3 ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ 56 実験方法2(押出合金) 2.3.1 供 試 材 ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ 56 2.3.2 鋳 型 回 転 攪 拌 に よ る イ ン ゴ ッ ト の 均 質 化 ・ ・ ・ 56 2.3.3 イ ン ゴ ッ ト の 作 製 と そ の 評 価 ・ ・ ・ ・ ・ ・ ・ ・ 58 2.3.4 押 出 条 件 ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ 60 2.3.5 組 織 解 析 ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ 62 2.3.6 材 料 試 験 ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ 63 参 考 文 献 ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ 64 第 3 章 長 周 期 積 層 構 造 相 強 化 Mg-Zn-Y 系 鋳 造 合 金 の 組 織 制 御 と 機 械 的 性 質 お よ び 諸 特 性 ・・・・・ 65 3.1 緒 言 ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ 65 3.2 高 強 度 化 の た め の 鋳 造 組 織 形 態 の 適 正 化 ・ ・ ・ ・ ・ 66 3.2.1 第 4 元 素 添 加 に よ る 組 織 形 態 の 影 響 ・ ・ ・ ・ ・ 66 3.2.2 Zr 添 加 お よ び 冷 却 速 度 に よ る 結 晶 粒 径 へ の 影 響 ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ 71 3.3 M g - Z n - Y- Z r 鋳 造 合 金 の 機 械 的 性 質 と 諸 特 性 ・ ・ ・ 7 8 3.3.1 Zn, Y 添 加 量 と 高 温 引 張 り 試 験 結 果 ・ ・ ・ ・ ・ 78 3.3.2 Mg95.8Zn2Y2Zr0.2 鋳 造 合 金 の 引 張 特 性 と 高 温 変 形 構 成 式 に よ る 強 化 機 構 の 考 察 ・・・・ 80 3.3.3 Mg95.8Zn2Y2Zr0.2 鋳 造 合 金 の 諸 特 性 と 耐 熱 性 評 価 ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ 89 3.3.4 3.4 Mg95.8Zn2Y2Zr0.2 鋳 造 合 金 の 鋳 造 性 ・ ・ ・ ・ ・ ・ 98 M g - Z n - Y 系 合 金 の A g 添 加 に よ る 耐 力 の 向 上 ・ ・・ 1 0 0 3.4.1 Ag 添 加 量 と 組 織 形 態 ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ 100 3.4.2 M g - Z n - Y- A g 鋳 造 合 金 の 機 械 的 性 質 ・ ・ ・ ・ ・ 1 0 5 ii 3.5 結 言 ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ 11 6 参 考 文 献 ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ 11 8 第 4 章 長 周 期 積 層 構 造 相 で 強 化 し た Mg-Zn-Y 系 高 強 度 大 型 押 出 合 金 の 製 法 と そ の 諸 特 性 ・・・ 11 9 4.1 緒 言 ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ 11 9 4.2 鋳型回転攪拌法による均質な大型押出用 イ ン ゴ ッ ト ( 335mm) の 製 法 ・ ・ ・ ・ ・ ・ ・ 120 4.2.1 攪 拌 に よ る イ ン ゴ ッ ト の 化 学 組 成 の 均 質 性 ・・ 1 2 0 4.2.2 攪 拌 に よ る イ ン ゴ ッ ト の マ ク ロ 組 織 形 態 ・・・ 1 2 5 4.2.3 インゴット各部位における引張特性 4.3 ・ ・ ・ ・ 128 Mg-Zn-Y 系 大 型 押 出 合 金 ( 100mm) の 機 械 的 性 質 と 諸 特 性 ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ 131 4.3.1 押 出 合 金 の 組 織 形 態 ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ 131 4.3.2 押 出 合 金 の 引 張 特 性 ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ 133 4.3.3 押 出 合 金 の 諸 特 性 ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ 138 4.4 結 言 ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ 143 参 考 文 献 ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ 145 第 5 章 研 究 成 果 と 今 後 の 展 開 ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ 147 5.1 本 研 究 の 成 果 ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ 147 5.2 今 後 の 展 開 ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ 149 第 6 章 ま と め ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ 151 謝 辞 ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ 157 iii 第1章 本研究の背景と目的 1.1 背景 1.1.1 自動車を取り巻く課題と軽量化要求 昨今の自動車に対する課題の中には、商品力として必要な高性能化・経済性、 社会性として必要な衝突安全性・交通インフラ整備他、様々な課題がある[1, 2]。 その中で、近年では特に環境問題に対する対応が、商品力および社会性の両面 から必要とされており、自動車の燃費向上と CO2 排出削減が重要な課題となっ てきている。それら自動車を取り巻く課題の一覧を図1-1に示す。 図1-1 自動車を取り巻く課題一覧 1 図1-2に示すように、自動車の製造過程から廃車になるまでに消費する全エ ネルギー量の 8 割以上が走行時のものと言われている[3]。すなわち、CO2 排出 量の削減と共に、消費エネルギーの削減によるランニングコストの低減に対し ても燃費の向上は有効な手段であり、重要な課題となっている。 図1-2 自動車における生産から廃車までの消費エネルギー割合 [3] 2 燃費を向上させる技術には、リーンバーンエンジン[4]、ガソリン直噴エンジ ン[5]等のエンジン自体の効率を上げる手法や、空気抵抗やころがり抵抗の走行 抵抗低減による走行エネルギーの改善等があるが、材料技術の面から貢献でき る車両の軽量化[6-9]もその効果が顕著な燃費向上の手段である。(図1-3) 図1-3 自動車における燃費向上技術 3 次に、軽量化の効果について考察する。図1-4に乗用車の車両重量と燃費の 関係を示すが[10]、車両重量を 100 kg 軽量化することにより 5~10 %程度の燃費 向上を図れることがわかる。図1-5では乗用車の車両重量毎の時間軸での燃費 推移を表したものである[11]。技術の進歩とともに 10・15 モード燃費は向上し ているが、1500 kg の乗用車が 1990 年から 20 年近くたった 2008 年においても 、1000 kg の乗用車における 20 年近く前の燃費を超えることができていない。 つまり、乗用車の軽量化を図ることは、燃費向上に対し、非常に効果的なこと を示唆している。このことは図1-4から、ガソリンエンジン車だけでなく、ハ イブリッド車においても同様である。 4 図1-4 乗用車の車両重量と燃費 [10] 図1-5 乗用車の車両重量ごとの燃費推移 [11] 5 燃費の低下要因には図1-6のように、4 つの走行抵抗因子がある。空気抵抗 を除く3つの因子はすべて車両重量に比例(勾配・ころがり抵抗)、またはそれ に近い数式(加速抵抗)で影響される。このことからも車両重量の軽量化は重 要な燃費向上の因子である。 空気抵抗 :Ra = SV2 :空気抵抗係数 勾配抵抗 :Re = Wsin W:車両重量 :勾配 W:車両重量 :ころがり抵抗係数 ころがり抵抗:Rr = W 加速抵抗 :Rc = (W+W) b/g W:車両重量 b:加速度 S:全面投影面積 W:等価慣性重量 g:重力加速度 図1-6 乗用車の 4 種の走行抵抗 6 V:速度 CO2 削減するための燃費向上手法のひとつである軽量化には図1-7に示すよ うに、設計合理化、製法合理化のほかに材料置換があり、本研究では実用金属 で最も軽量なマグネシウム合金での材料置換に着目した。 図1-7 燃費向上のための達成手法 7 ここで、自動車の軽量化に対して期待できる、マグネシウム合金について述 べる。 マグネシウム合金は表1-1に示すように、代表的な鋳造合金 AZ91D で比較す ると、比重が 1.82 g/cm3 とアルミニウム合金 ADC12 の 2/3、鉄鋼材料 SS400 の 1/4 以下と構造用の実用金属材料中、最軽量であり、むしろプラスチック材料に 近い。さらに、比強度、比剛性、振動吸収能、寸法安定性、電磁波遮蔽能、切 削性等、優れた長所がある。一方、熱伝導率、絶対強度、伸び、弾性率は低い という短所もある。しかしながら、これまで鉄鋼材料やアルミニウム合金で使 われてきた部品を、マグネシウム合金製に材料置換できれば、大幅な軽量化が 可能となり、CO2 の削減や燃費の向上に加え、運動性能の向上にも効果が期待で きる。そのため、図1-8の世界の用途別マグネシウム需要推移を見てもわかる ように、自動車用のダイカスト材を中心に、需要は増え、また増加が予測され ている。 8 表1-1 マグネシウム合金と他材料の特性比較 *1 ハードロック工業(株)HP、*2 ヤマハファインテック(株)HP より 図1-8 世界の用途別マグネシウム需要推移(単位:千トン) 9 表1-2にこれまでマグネシウム合金生産の主流となっている、鋳造用マグネ シウム合金の化学組成と機械的性質の例を示す[12]。AZ 系を代表とする Al 添加 合金や Zn 添加した高力合金、RE(レアアース)を添加した耐熱合金等、様々な 合金が開発されている。 図1-9に代表的な商用マグネシウム合金と商用アルミニウム合金の 0.2 %耐 力、そしてその温度依存性を比較する。常温の絶対強度はマグネシウムの鋳造 合金はもちろん、最も高力な ZK60A-T5 押出合金でさえ、商用アルミニウム合 金に及ばない。また、商用合金の中で、最も耐熱強度が高い WE54-T6 鋳造合金 も 473 K までの高温強度は耐熱アルミニウム合金 2618-T61 以下である。 以上のように、アルミニウム合金の材料置換を図り、軽量化要求に応えていく ためには、より強度の高い合金開発を進めていく必要がある[13]。 10 表1-2 鋳造用マグネシウム合金の化学組成と機械的性質 [12] (*ダイカスト合金) 11 図1-9 商用マグネシウム合金と商用アルミニウム合金の 0.2 %耐力 (a)常温特性比較、(b)常温~533 K までの温度依存性比較 12 1.1.2 マグネシウム合金概要と自動車への適用例 ここで、これまで自動車に適用されてきたマグネシウム合金の適用例を振り返 る。 図1-10、図1-11にホンダにおける自動車へのマグネシウム合金の適用例 を示す。ボディ、シャーシ関連ではステアリングホイールへのマグネシウム合 金は全車適用されており、延性の高い AM60 が使われている。これは衝突事故 等で万が一、エアバッグが作動せず、乗員がステアリングに激突した際も、折 損して人体に突き刺さることがないよう選定されている。同様の理由でシート フレームも AM60 が使われる。その他、ペダル、ブラケット類やホイールにも 適用された。最も軽量化効果が高かったのは 2008 年リース販売された燃料電池 車 FCX-Clarity のステアリングハンガービームである[14]。鉄鋼材料の溶接、組 み立て構造をダイカストの一体成型化することで約 5 kg(40 %)の軽量化を果 たしている。 エンジン、トランスミッション関連では大型エンジンのシリンダーヘッドカバ ー、インテークマニホールドにも適用例がある。ハイブリッドカー初代インサ イトのオイルパンには耐熱合金 ACM522 が開発され、適用された[15]。北米向 け Acura TSX のトランスミッションケースには耐熱合金 AE62-Ca を開発し、適 用した[16]。このように高温のエンジン、トランスミッション部品にも耐熱合金 が開発され[17-19]、一部車種には適用されてきたが、まだまだ適用例が少なく、 ピストン等、主運動系部品への適用はないのが現状である。 13 図1-10 自動車部品に実用化されている軽量化材料例 14 図1-11 自動車部品へのマグネシウム合金適用例 15 1.1.3 エンジンで期待できる軽量化効果 次に、現在適用例はないが、今後適用期待できるピストン等、エンジンの主運 動系部品での軽量化効果について説明する。 ホンダで開発されたスポーツタイプの乗用車 S2000 はエンジン許容回転数が 9000 rpm であり、その時の上死点の最大加速度は 5000 G 近くである。ピストン 重量からその 5000 倍近くの 2400 kgf の荷重がコンロッドにかかることになる。 すなわち、ピストン 1 g の軽量化でコンロッドに加わる荷重が 5000 gf 軽減され ることになり、比重分の 3 割の軽量化が図られたとすると、700 kgf 以上の荷重 軽減となる。このように、主運動系部品であるピストンの軽量化効果は非常に 大きく、ピストンが軽くなることで、図1-12のピストンピン、コンロッド、 クランクシャフト、そしてそれらを支えるエンジンブロックまでもが荷重負担 が下がり、それぞれが軽量化される。エンジンヘッドカバーのような静止部品 にはない、軽量化による波及効果が極めて大きい部品である。これらの軽量化 効果により、燃費の向上だけでなく、フリクションや振動の低減、レスポンス や出力の向上をもたらすことで、質感および運動性能の向上による気持ちの良 い走りも期待できる。 16 図1-12 自動車エンジン透視図と軽量化効果波及部品 17 1.2 本研究の課題と目的 1.2.1 本研究の課題 1.2.1.1 ピストンへの適用課題とその解決手法 ピストンへの適用課題を、図1-13にまとめた。1.1.1「自動車を取り巻く課 題と軽量化要求」の最後にも述べたように、ピストンの使用に耐えうる高温強 度を持つ適正な合金がないのが現状である。過去において、英国 MEL 社で開発 された WE54 は唯一高温強度が高く、ピストン用途に期待されていたが、熱伝 導度が低いため、運転時の膨張が大きく、シリンダーとのクリアランスが保て ないという理由で、採用されていない。また、WE54 を含め、RE や Ca を含ん だ合金は鋳造性が悪く、表1-3のように割れや焼付きが発生する問題がある。 前者は凝固時の収縮量が合金の伸び量より大きいことが原因の熱間割れと考え られ、後者は合金中の Ca が金型の Fe と反応し焼付くものと考えられている。 また、鍛造等の成形性も同様に悪く、割れ等を生じ易い。その他、熱膨張率、 剛性、耐摩耗性に課題があるが、これらは設計や表面処理で対応可能な範囲で ある。 18 図1-13 自動車ピストンのマグネシウム合金化における課題 19 表1-3 耐熱マグネシウム合金の鋳造性における課題 20 表1-4にマグネシウム合金の特性を支配する、結晶構造および力学的因子を 示した[20]。さらに、第一原理計算と高温変形構成式を活用して、耐熱性マグネ シウム合金を開発するための組織設計と、素形材作製工程での組織制御の考え を述べる。 表1-4に示すように、マグネシウムは稠密六方格子を持つため、低温度域で はすべり系が少なく、面心立方格子を持つアルミニウムに対し、成形加工性が 悪い。一方、ホールペッチ定数は非常に高く、アルミニウムの約 4 倍もある。 これらのことから、結晶粒径を微細化することで、高強度化を図れるだけでな く、成形性の向上も期待できる。 表1-4 マグネシウムとアルミニウムの特性決定因子の違い [20] 21 また、式1-1[21]、式1-2[22]、式1-3[23]に示す、結晶粒径、積層欠陥エ ネルギー、粒界被覆率等を考慮した高温変形構成式が提案されている。 式1-1からは常温のホールペッチ則とは相反するが、常温強度を高めるために 結晶粒径を微細化した場合でも、結晶粒界すべりを起こさないような組織形態 とすることで、高温強度の低下を抑制できると考えることができる。式1-2で は積層欠陥エネルギーを下げる元素を固溶させることで強化するものだが、熱 伝導度を下げる要因となるため、その使用を差し控えることが望ましい。式13の粒界被覆率はクリープ強度向上と粒界すべり抑制面でも有効と考えられ、 組織形態に反映する予定である。 22 式1-1[21] 式1-2[22] 式1-3[23] 23 表1-1のように、一般的にマグネシウム合金の熱伝導特性はアルミニウム合 金の半分程度であるが、図1-14[24]のように純 Mg は高い値を示す。また、 Mg-Zn-Gd 合金系では溶体化材は低く、時効材は高い。すなわち、Mg 母相中の 合金元素が多いと熱伝導は悪化し、母相の純度が高いほど、良好になると考え られる。Mg-Zn-Y 系を見ても析出層は Mg12ZnY と Zn:Y 比率が1:1なので同 様の比率で添加した Mg96Zn2Y2 合金では添加元素がほとんど析出に使うことが できるが、Mg97Zn1Y2 合金では Y 添加量の方が多いため、Y が母相中に残って しまう。その結果、Mg97Zn1Y2 合金の方が熱伝導度は低くなる。このように、添 加元素を母相に残さない Mg96Zn2Y2 合金のような合金系、組成比を採用するこ とが必要である。 24 図1-14 マグネシウム合金の熱伝導特性 [24] 25 1.2.1.2 基本的合金組成の決定 以上のようなピストンへの適用課題の解決条件を満たす、耐熱強度、熱伝導度、 成形性を併せ持つ合金系として、2004 年、家永らが開発した長周期積層構造相 (LPSO 相:Long-Period Stacking Ordered Structure)および Mg3Zn3Y2 化合物相で 強化した Mg96Zn2Y2 押出合金[25-27]に着目した。 これより、本開発合金については、強化機構や物性面での考察が行い易いよう、 商用合金に使われる wt. %、mass %表記でなく、at. %で表記する。 最初に、Mg-Zn-Y 系合金の組成比の違いによる 0.2 %耐力への影響を、近年出 された特許合金範囲を含め、図1-15を使って説明する。 2003 年トヨタが出願した Zn リッチな準結晶含有合金[28]は 300 MPa 未満の耐 力で、熱安定性が低い準結晶で強化しているため、ピストン等の高温での使用 は難しい。一方、同年河村らが熊本大学で開発した Y リッチな LPSO 相 (Mg12ZnY)単独で強化された合金は 300~375 MPa と高い耐力を示す[27]。本 合金は LPSO 相が母相セル界面に晶出した形態で、LPSO 相自体は Zn、Y が数 原子層に渡り濃化し、6 周期(18R)や 7 周期(14H)ごとに底面に存在する[29]、 長周期積層構造と濃度変調が規則度を持って同期している新奇な強化相である。 さらに、河村らの開発合金をベースに 2004 年、家永らホンダ+熊大他から出 願した破線で示す Zn:Y=1:1 の組成比率周辺の LPSO 相(Mg12ZnY)と Mg3Zn3Y2 化合物相が共存する組成領域では、LPSO 相単独強化合金に対し、高価な Y 量 を増やすことなく、Zn 量の増量だけで 400 MPa 以上の耐力を発現することがで きている。この合金に関しては、 50 mm 程度の小型部材までの製造の報告はあ る[30]が、乗用車用ピストンに必要な 80 mm サイズのものは製造できていない。 次に、Mg96Zn2Y2 押出合金について、詳細を述べる。 26 図1-15 Mg-Zn-Y 系合金特許の組成領域と 0.2 %耐力分布 [26-28] 27 Mg96Zn2Y2 押出合金は、図1-16に示すように、室温から 523 K までの高温域 において、優れた機械的性質を有しており、常温で高い延性を持つため、成形 性も期待できる。 図1-16 Mg96Zn2Y2 押出合金と商用耐熱軽合金の引張特性比較 28 ここで表1-5にピストン材料に求められる特性と各種合金の適正度を一覧で 比較した。マグネシウム合金は非常に軽量化が期待されるが一般に強度が低く、 強度の高い WE54 においても低い熱伝導度や鋳造割れを起こす等の鋳造性を満 足できないという欠点があり、採用には至らなかった。しかし、Mg-Zn-Y 系合 金は表に示すような非常に高い強度と高い熱伝導特性が期待できることから、 ピストン材料として期待できる合金である。 表1-5 ピストン材料に求められる特性と各種合金の適正度 材質 特性 ピストン用アルミニウム合金 耐熱マグネシウム合金 AC8A A4032 ACM522 WE54 Mg-Zn-Y系合金 軽量 ○ ○ ◎ ◎ ◎ 高温強度 ○ ○ × ○ ◎ 疲労強度 ○ ○ × ○ ○ 熱伝導度 ○ ○ × × (○) 鋳造性 ○ ‐ △ × (○) 剛性 ○ ○ △ △ △ 低熱膨張 ○ ○ △ △ △ 耐摩耗性 ○ ○ ×:表面処理での対応可能性あり 29 次に、Mg-Zn-Y 系合金の組織について述べる。鋳造ままの Mg96Zn2Y2 合金 は図1-17のように、初晶-Mg、LPSO 相(Mg12ZnY)、そして Mg3Zn3Y2 化合 物相の 3 相からなる。Mg3Zn3Y2 化合物相は網目状のラメラ構造となっている。 図1-17 Mg96Zn2Y2 鋳造合金のミクロ組織 30 図1-17の鋳造合金を押出加工したものの組織を図1-18に示す。硬質な Mg3Zn3Y2 化合物はサブミクロンオーダーの微細な粒状形態となり、粒界近傍に 存在する。一方、LPSO 相(Mg12ZnY)は湾曲した箇所が見られ[27]、延性の高 い LPSO 含有合金の特徴を表している。また、LPSO 相は粒内にも積層欠陥的に 観察された。 図1-18 Mg96Zn2Y2 押出合金のミクロ組織 31 図1-19に Mg96Zn2Y2 合金の押出前後でのミクロ組織変化をその途中も含め て示す。Mg3Zn3Y2 化合物は押出途中で部分的に分断されて、最後は粒状となる。 粒状化合物相は押出合金特有のもので、鋳造時に生成した網目状化合物が押出 工程で破砕され、形成されたことが本図からわかる。 図1-19 Mg96Zn2Y2 合金の押出前後でのミクロ組織変化 32 ここで、Mg96Zn2Y2 合金の熱安定性を調査するため、各熱処理温度保持後のミ クロ組織変化を図1-20に示した。773 K までは As-cast 状態の 3 相構造を保ち、 789 K 付近で LPSO 相が固溶し始める。796 K でほぼ Mg と Mg3Zn3Y2 化合物の 2 相となり、801 K で Mg3Zn3Y2 化合物が固溶し、LPSO 相が再析出する。再析出 した LPSO 相は鋳造時のネットワーク形態でなく、板状に分散した形態を呈す る。その後、806 K では部分溶融が始まる。Mg3Zn3Y2 化合物を固溶させる溶体 化温度域は 10 K という狭い範囲に留まる。硬さについても、明確な時効硬化が 現れず、熱安定性が高温まで非常に高いことを示唆する結果となった[31]。 図1-20 Mg96Zn2Y2 合金の熱処理温度でのミクロ組織変化 33 前頁で述べた 10 K という非常に狭い Mg3Zn3Y2 化合物相の溶体化温度域では あるが、溶体化時効処理前後での高温引張特性(at 473 K)を表1-6に比較した。 常温硬さはこの熱処理によって高まるにもかかわらず、逆に高温強度は低下す る。Mg3Zn3Y2 相の溶体化熱処理後の LPSO 相が分散形態となることが原因で、 高温強度には当初のネットワーク形態の方が有効なことが推察される。 34 表1-6 Mg96Zn2Y2 合金の熱処理による高温引張特性 35 1.2.1.3 Mg-Zn-Y 系合金適用展開の考え方 本研究開発では、長周期積層構造を有する高強度耐熱マグネシウム合金 (Mg-Zn-Y)の実用サイズでのピストン用合金の製造プロセス開発を前提として、 図1-21の Target 1 に示す量産車や汎用エンジンを狙った鋳造合金(現行アル ミニウム合金鋳造品同等レベルの低コストタイプ)と Target 2 に示すスポーツタ イプの車[32]や高級車を狙った押出合金(ピストン重量で 50 %軽量化を可能と する高温高強度タイプ)の研究開発を推進する。 36 図1-21 マグネシウム合金の部品適用展開 37 それぞれの達成目標値は、図1-22の目標要件設計モデルおよび図1-23の 目標要件設計のための疲労限度線図から、低コストタイプとしては、473 K での 0.2 %耐力 140 MPa 以上、引張強さ 220 MPa 以上、疲労強度 80 MPa 以上、およ び高温高強度タイプとしては、473 K での 0.2 %耐力 170 MPa 以上、引張強さ 300 MPa 以上、疲労強度 100 MPa 以上、とした。 (図1-24参照)また、473 K での 熱伝導度の目標値は、100 W/m・K 以上とした。 図1-22 目標要件設計モデル 38 図1-23 目標要件設計のための疲労限度線図 図1-24 目標要件とその位置づけ 39 1.2.1.4 室温、高温での機械的性質を満たす鋳造組織の最適化 1.2.1.1 の「ピストンへの適用課題とその解決手法」における検討結果から、 ①マグネシウム合金において大きな強度向上効果が期待できる結晶粒微細化、 ②高温強度の低下を抑制するため、強化相(LPSO 相)のネットワーク構造によ る骨格形成と粒界被覆率の向上、③粗大化する化合物相の微細析出、を満たす 図1-25に示すような組織形態を狙って試験を進める。変形能の高い LPSO 相 のネットワーク構造で強化することで強度と延性の両立を図る。 マグネシウム合金では固溶強化も期待できるが、ピストン適用課題のひとつ である良好な熱伝導特性を得るために -Mg 粒内には固溶元素をできる限り少 なくするため、あえて Al 等固溶強化を狙った元素は添加しない組成とする。 40 図1-25 目標要件達成のための鋳造組織形態概念図 41 1.2.1.5 大型押出材用インゴットの均質化 現在、世の中でピストンに供することができる 100 mm 近い押出材ができて いないのは、押出用の大型ビレットの作製時、凝固がゆっくりと進行するため、 図1-26の左図に示すような凝固偏析や重力偏析が生じ、健全かつ均質な鋳造 ができないからである。強化目的で押出比 10 程度を与える場合、少なくとも 300 mm を超えるインゴットが必要となる。そこで、押出用の大型インゴットの 偏析を防ぐ、溶解・鋳造手法の最適化プロセスについて検討した。その結果、 通常行われている溶解時の攪拌だけでなく、図1-26の右図のように、インゴ ットケース自体を回転させた場合、インゴットケース内の溶湯全体を均質攪拌 できるため、凝固温度直上まで溶湯は凝固せず、液相状態を保つ。温度勾配が ほとんどない状態で全体が短時間に凝固するため、凝固初期に起こる重力偏析 だけでなく、最終凝固部に起こる凝固偏析をも防止できることが期待できる。 また、攪拌することにより、結晶核生成が促進され、結晶粒微細化の可能性も 考えられる。 42 図1-26 大型インゴットに生じる各種偏析と鋳型回転攪拌による均質化イメージ 43 図1-27に鋳型回転攪拌効果確認の予備試験としてビーカー試験方法とその 結果を示す。溶湯と粘性が近い水を使い、水と比重差の少ないワックスをマー カーとして浮かべ、攪拌効果を確認した。回転は一方向だけでは効果は少なく、 反転を繰り返す際に効果が大きいことがわかった。また、(b) のようにビーカー 内周上部にリブを設置することで、比較的低回転でも大きな攪拌力が得られる ことが判明した。(c) のグラフに示すように、回転を上げすぎると液面の暴れを 生じるため、実際の溶湯では危険であり、周速 530 mm/sec.を実施の目安とした。 44 図1-27 鋳型回転攪拌効果確認のビーカー試験方法とその結果 45 1.2.2 本研究の目的 近年、商品力および社会性両面からの環境対応として、自動車の軽量化が最 重要課題とされており、マグネシウム合金への材料置換による軽量化効果が注 目されている。この軽量化効果は、燃費の向上だけでなく、レスポンスや出力 の向上、フリクションや振動の低減をもたらすことで、運動性能の向上や走り の質感アップによる気持ちの良い走りをも期待できる。 本研究開発では、長周期積層構造を有する高強度耐熱マグネシウム合金 (Mg-Zn-Y)の実用サイズでの製造プロセス開発を前提として、①現行鋳造品同 等の低コストタイプの鋳造材、と②ピストン重量で 50 %軽量化を可能とする高 温高強度タイプの押出材、の研究開発を行うことを目的とした。 それぞれの達成目標値は、低コストタイプとしては、473 K での 0.2 %耐力 140 MPa 以上、引張強さ 220 MPa 以上、疲労強度 80 MPa 以上、および高温高強度 タイプとしては、473 K での 0.2 %耐力 170 MPa 以上、引張強さ 300 MPa 以上、 疲労強度 100 MPa 以上、とした。また、473 K での熱伝導度の目標値を 100 W/m・ K 以上とした。 46 1.3 結言 第 1 章では、最初に自動車を取り巻く課題と軽量化要求から、マグネシウム 合金の自動車におけるこれまでの適用例を振り返った。次に、今後期待できる ピストン等、高温使用の主運動系部品については、それ自体の軽量化効果に加 え、周辺部品まで含めた軽量化波及効果が、非常に大きいことについて議論し た。また、ピストンへの適用課題とその解決手法について、東研究室で培われ た高温変形構成式の考え方を活用し、効果的な鋳造組織形態や合金組成を検討 した。研究開発の展開は①量産向けの現行鋳造品同等の比較的低コストな鋳造 合金と②ピストン重量で 50 %の軽量化を可能とする、高温高強度タイプの押出 合金の 2 本立てとした。押出合金での課題となる大型インゴット素材の均質化 手法についても、従来にない新たな鋳造プロセスを提案した。 47 参考文献 1. 本田技研工業株式会社:Honda 環境年次レポート 2014, http://www.honda.co.jp/environment/report/japan/, (accessed 2014-06-20). 2. 経済産業省関東経済産業局:次世代自動車の普及等に伴う産業構造変化と地 域産業振興施策の方向性に関する調査報告書 2011. 3. 日本自動車工業会:http://www.jama.or.jp/lib/jamagazine/199806/02.html, (accessed 2014-06-20). 4. T. Niizato and A. Hayashi: HONDA R&D Technical Review Vol. 12 No. 2 (2000) pp. 45-54. 5. Y. Motohashi, K. Kubota, N. Akaishi, K. Ishiki, T. Iwamoto and M. Kinoshita: HONDA R&D Technical Review Vol. 25 No. 2 (2013) pp. 17-25. 6. M. Sato, M. Saito, K. Yasunaga, K. Kiyama and T. Idegomori: J. JILM 50 (2000) 121-127. 7. T. Mukai: Materia Japan 43 (2004) 810-814. 8. H. Usio: J. JILM 56 (2006) 580-583. 9. S. Saikawa: J. JILM 60 (2010) 571-577. 10. 国土交通省:自動車燃費一覧(H24.3), http://www.mlit.go.jp/common/000206640.pdf, (accessed 2014-06-20). 11. 日本自動車工業会:http://www.jama.or.jp/lib/jamagazine/201005/05.html, (accessed 2014-06-20). 12. 日本マグネシウム協会編:マグネシウム技術便覧, カロス出版, p.156. 13. Y. Kojima: J. JILM 58 (2008) 526-548. 14. Y. Kuwano, Y. Sakamoto, A. Uno, T. Hata, T. Endo and S. Atkin: HONDA R&D Technical Review Vol. 20 No. 1 (2008) pp. 46-50. 48 15. S. Koike, K. Washizu, T. Tanaka, T. Baba and K. Kikawa: HONDA R&D Technical Review Vol. 12 No. 1 (2000) pp. 167-174. 16. H. Miyashita, M. Nakada, M. Sakata, Y. Hayakawa and S. Matsumura: HONDA R&D Technical Review Vol. 14 No. 2 (2002) pp. 135-142. 17. A. Kielbus: J. of Achievements in Materials and Manufacturing Engineering Vol. 20 (2007) 459-462. 18. L. Cizek, L. Pawlica, R. Kocich, M. Janosec, T. Tanski and M. Prazmowski: J. of Achievements in Materials and Manufacturing Engineering Vol. 27 (2008) 127-130. 19. M. Kunst, A. Fischerworring, G. L’Esperance, P. Plamondon and U. Glatzel: Mater. Sci. Eng. A 510-511 (2009) 387-392. 20. H. Watanabe, T. Mukai and K. Higashi: J. JILM 51 (2001) 503-508. 21. S. L. Robinson and O. D. Sherby: Acta Metall. Vol. 17 (1969) 109-125. 22. H. Somekawa, K. Hirai, H. Watanabe, Y. Takigawa and K. Higashi: Mater. Sci. Eng. A 407 (2005) 53-61. 23. 平井勤二:大阪府立大学博士論文, (2013) p.98. 24. M. Yamasaki and Y. Kawamura: Scripta Mater. 60 (2009) 264-267. 25. Y. Ienaga, S. Yoshimoto, E. Kozono and Y. Kawamura: Collected Abstracts of the 2004 Spring Meeting of the Japan Inst. Metals, (2004) p.246. 26. 特許庁:特許第 4500916 号. 27. S. Yoshimoto, M. Yamasaki and Y. Kawamura: Mater. Trans. 47 (2006) 959-965. 28. 特許庁:特許出願 2003-350795. 29. T. Itoi, T. Seimiya, Y. Kawamura and M. Hirohashi: Scripta Mater. 51 (2004) 107-111. 30. 科学技術振興機構:地域結集型研究事業地域結集型研究開発プログラム採択 地域一覧, (2011.2) p. 39. 49 31. M. Noda, T. Mayama and Y. Kawamura: Mater. Trans. 50 (2009) 2526-2531. 32. S. Uehara: HONDA R&D Technical Review Vol. 11 No. 1 (1999) pp. 23-28. 50 第2章 実験方法 2.1 緒言 本章では、本研究における実験および評価方法についてとりまとめた。 実験方法1では鋳造合金について、実験方法2では押出合金について記述した。 2.2 実験方法1(鋳造合金) 2.2.1 供試材 ①結晶粒微細化の効果を確認するためにベース合金の Mg96Zn2Y2 に第 4 元素と して Hf、Ti、Zr を 0.2 at. %添加した以下の組成で試験を行った。 Mg96Zn2Y2、Mg95.8Zn2Y2Hf0.2、 Mg95.8Zn2Y2Ti0.2 、Mg95.8Zn2Y2Zr0.2 (at. %) 基材は専業メーカーで調整した Mg96Zn2Y2 母合金を使用し、添加合金の Zr は MEL 社製 Mg 66.7 wt. %-Zr 33.3 wt. %の Zirmax 母合金を使用した。Hf、Ti 他、 成分微調整は 3N 以上の純金属を使用した。(以下同様) ②Zr、Y の添加量による効果を確認するため、以下の組成で試験した。 Mg95.8Zn2Y2 Zr0.2、Mg93.8Zn3Y3 Zr0.2、Mg91.8Zn4Y4 Zr0.2 ③0.2%耐力の向上を狙った試験では Ag を 0.5、1、2、3 at. %添加して Mg95.5Zn2Y2Ag0.5、Mg95Zn2Y2Ag1、Mg94Zn2Y2Ag2、Mg93Zn2Y2Ag3 の組成で試験した。 アーク溶解による Y のガス抜き: アセトン超音波洗浄した Y をアーク溶解する。冷えた後の Y を電極棒で裏返し て再度アーク溶解する。この工程をもう 1 回繰り返して終了とした。 51 2.2.2 金型 基本的に平均幅 20 mm、高さ 25 mm、長さ 160 mm の JIS 舟形を使用した。 冷却速度の影響を確認するため、図2-1に示す階段状金型を使用した。各金型 材料は純銅で製作した。 図2-1 冷却速度が組織に及ぼす影響を確認するための階段状銅金型(mm) 52 2.2.3 鋳造方法 以下の条件で、Ar 雰囲気中にて溶解し、前頁の銅金型に鋳造した。 装置:日新技研製 高周波真空誘導溶解炉 図2-2に同型機を示す。[1] るつぼ:内径 52 mm、深さ 132 mm の黒鉛るつぼ(フィルター付き)[2] 雰囲気:真空引き後、Ar 置換(-200 Torr) 溶解温度:1093 K で攪拌後、1043 K まで下げて鋳造 図2-2 高周波真空誘導溶解炉 [1] 53 2.2.4 組織解析 以下の装置、条件にて解析を行った。 走査電子顕微鏡観察(SEM-EDS): 日本電子製 FE-SEM 加速電圧 15 kV 反射電子像 透過電子顕微鏡観察(TEM):使用した観察装置および条件は下記の通り 。 ・電顕装置:HF-2000(日立ハイテク製 FE-TEM) ※観察時加速電圧は 200 kV ・分析装置:delta plus level2(kevex 製) ※分析時加速電圧は 200 kV、また 分析時のプローブ径は約 2 nm ※プローブ径は約 10 nm ・電子線回折:μ ディフラクション ・構造解析:パターン博士(電子回折ソフト、新日鐵製) ※電子回折パター ンは倍率 5 倍に写真を引伸ばし、デジタイザーで入力をし、解析を行った。 *一部の組織は高角散乱環状暗視野走査透過顕微鏡(High angle annular dark-field scanning transmission electron microscope: HAADF-STEM)を使い、観 察を行った。 粉末 X 線回折:今回採用した測定条件は下記の通り。 使用装置:D8 ADVANCE(ブルカー製) 線源:Cu-Kα 管電圧・電流:40 kV・40 mA 2:20~80° ステップ角度:0.007° 計数時間:0.05 sec. 発散・散乱防止 スリット:0.3° 電子後方散乱回折(EBSD): FE-SEM:SU-70(日立ハイテク製) EBSD 解析装置:(TSL 社製) EBSD 解析ソフト:OIM Analysis(TSL 社製) 54 2.2.5 材料試験 機械的性質は引張試験、引張圧縮疲労試験、クリープ試験、ロックウェル硬 さ試験およびシャルピー衝撃試験にて評価した。引張試験片は、舟型材が平行 部径6.35 mm、標点間距離 25.4 mm の ASTM E8 標準試験片形状、階段状型材 は平行部の厚さ 2 mm、幅 4 mm、標点間距離 4 mm の微小試験片形状を用いた。 引張試験は、歪速度 5×10-4 /sec.、試験温度 298~573 K の条件で行い、疲労試験 は、応力比 R = -1、正弦波 20~40 Hz、繰り返し数最大 107 回および試験温度 473 K の条件で上記微小試験片形状を用いて行った。クリープ試験は 473 K×90 MPa にて行い、硬さ試験は JIS Z 2245 に則し、ロックウェル B スケール、全 試験力 980 N で行った。シャルピー衝撃試験は JIS Z 2242 に則し、V ノッチ、 平滑形状で室温にて行った。熱伝導度は JIS R 1611 によるレーザーフラッシュ 法、熱膨張係数は JIS R 1618 による熱機械分析法、ヤング率は JIS Z 2280 に よる超音波法、密度は JIS Z 8807 によるアルキメデス法で計測し、既存材料と 比較した。 2.2.6 ダイカストでの鋳造性評価 以下の装置、条件にて、大気中で実施し、目視にて湯流れ、割れ、焼付きを 確認した。 ダイカストマシン:東芝機械製 DC350CL 型締め圧:350トン 溶解量:500 kg るつぼ:鉄製るつぼ 溶湯カバーガス:空気 50 vol. % + CO2 50 vol. % + SF6 0.2 vol. % 溶解温度:848、998 K 鋳込み重量:508 g 金型温度:323~523 K ゲート速度:80 m/sec. (射出速度:2.5 m/sec.) 55 2.3 実験方法2(押出合金) 2.3.1 供試材 以下の 2 組成について評価した。 Mg96Zn2Y2、Mg95.8Zn2Y2Zr0.2 (at. %) 2.3.2 鋳型回転攪拌によるインゴットの均質化 実サイズのインゴットケース内に、水およびマーカーとなるパラフィン系ワ ックスを投入し、ワックスの攪拌による沈降状態を確認した後、実際の鋳造を 行った。(図2-3) 試験条件は以下の通りである。 鋳造:図2-4の真空溶解炉内で、Ar 置換し、回転攪拌鋳造の有無による効果 を確認した。 溶解量:約 170 kg 鋳込み温度:1023 K 回転条件:周速 530 mm/sec.(30 rpm)、35 sec. 反転 56 図2-3 回転攪拌水モデルの実寸試験装置と試験に使用したトレーサー 図2-4 200 kg 真空溶解炉と回転攪拌鋳造装置 57 2.3.3 インゴットの作製とその評価 インゴットは縦断面が見られるようカットし、希塩酸によるマクロエッチン グを行った。さらに合金成分の均質性をインゴット各部で比較するため、その 確認箇所を上下方向に軸心部 6 点、外周表層部 3 点、その中間部 3 点の化学成 分を採取し比較した。また、組織の均質性をインゴット各部で比較するため、 その確認箇所を同様に採取し、マクロ組織を比較した。 次に、押湯下と下部の 2 点から 29 mm の小型ビレットを採取し、 9 mm の 押出棒を作製して引張特性を評価した。(図2-5参照) 58 図2-5 押出用インゴットの均質化評価工程 59 2.3.4 押出条件 12 インチ、4000 トン押出装置にて、以下条件で施工した。 予熱 623 K ×1.2 ksec. 押出温度 623 K 押出比 10 押出速度 5 mm / sec. 大型押出材の作製とその評価工程を図2-6に示す。 60 図2-6 大型押出材の作製とその評価工程 61 2.3.5 組織解析 以下の装置、条件にて解析を行った。 光学顕微鏡(OM):オリンパス製 STM-UM エッチング:硝酸 1 ml、酢酸 20 ml、エチレングリコール 59 ml、水 20 ml 走査電子顕微鏡観察(SEM-EDS):以下の装置、条件にて解析を行った。 日本電子製 FE-SEM 加速電圧 15kV 反射電子像 透過電子顕微鏡観察(TEM) :使用した観察装置および条件は下記の通りである。 ・電顕装置:HF-2000(日立ハイテク製 FE-TEM) ※観察時加速電圧は 200 kV ・分析装置:delta plus level2(kevex 製) ※分析時加速電圧は 200 kV、また 分析時のプローブ径は約 2 nm ・電子線回折:μ ディフラクション ※プローブ径は約 10 nm ・構造解析:パターン博士(電子回折パターンソフト、新日鐵製) ※電子回折パターンは倍率 5 倍に写真を引伸ばし、デジタイザーで入力をし、 解析を行った 粉末 X 線回折:今回採用した測定条件は下記の通りである。 使用装置:D8 ADVANCE(ブルカー製) 線源:Cu-Kα 管電圧・電流:40 kV・40 mA 2:20~80° ステップ角度:0.007° 計数時間:0.05 sec. 62 発散・散乱防止 スリット:0.3° 2.3.6 材料試験 機械的性質は引張試験、引張圧縮疲労試験、クリープ試験およびシャルピー 衝撃試験にて評価した。引張試験片は、舟型材が平行部径6.35 mm、標点間距 離 25.4 mm の ASTM E8 標準試験片形状、階段状型材は平行部の厚さ 2 mm、幅 4 mm、標点間距離 4 mm の微小試験片形状を用いた。引張試験は、歪速度 5×10-4 /sec.、試験温度 298~573 K の条件で行い、疲労試験は、応力比 R = -1、正弦波 20~40 Hz、繰り返し数最大 107 回および試験温度 473 K の条件で上記微小試 験片形状を用いて行った。クリープ試験は 573 K×50 MPa にて行った。シャル ピー衝撃試験は JIS Z 2242 に則し、V ノッチ、平滑形状で室温にて行った。熱 伝導度は JIS R 1611 によるレーザーフラッシュ法、熱膨張係数は JIS R 1618 による熱機械分析法、ヤング率は JIS Z 2280 による超音波法、密度は JIS Z 8807 によるアルキメデス法で計測し、既存材料と比較した。 63 参考文献 1. 日新技研株式会社, http://www.nissin-giken.co.jp/New%20material/M21/NEV-M.htm, (accessed 2014-06-20). 2. 特許庁, 特許第 5484188 号. 64 第3章 長周期積層構造相強化 Mg-Zn-Y 系鋳造合金の組織制御と機械的性質お よび諸特性 3.1 緒言 本章では、低コスト化が要求される量産自動車部品や汎用エンジン部品への 適用を目指し、良好な高温特性と熱伝導度を期待できる Mg-Zn-Y 系押出合金を ベースにその強化メカニズムを利用し、強度と延性を兼ね備えた耐熱マグネシ ウム鋳造合金開発のためのプロセスを示した。具体的には、Mg-Zn-Y 系合金に 対する結晶粒微細化効果の高い添加元素を選定、最も効果の高い Zr を添加する ことで結晶粒を微細化させるとともに粒界被覆率の向上を含め、組織形態を適 正化した。さらに Zr 添加効果に加え、冷却速度を上げることでの結晶粒径への 影響を調査した。Zn、Y 添加量に関しては、4 at. %までの添加量と引張強度の関 係を調査し、強度、延性の挙動を確認した。その中で強度、延性、コストバラ ンスの良好な組成での機械的性質詳細、物性および鋳造性について調査した。 次に、常温から 473 K の中温域において、冷却速度を望めない肉厚部品での、 さらなる 0.2 %耐力の向上を図るため、別の観点での強化法として強化相である LPSO 相の更なる強化を狙った。具体的には相内の積層欠陥が転位の移動障壁と なり強度向上につながると仮定し、積層欠陥による強化増を想定して Ag 等の第 4 元素を添加した。その組織形態、引張特性、高温特性を確認した。 65 3.2 高強度化のための鋳造組織形態の適正化 3.2.1 第 4 元素添加による組織形態の影響 結晶粒微細化を狙い、ベース合金となる Mg96Zn2Y2 合金に微細化効果が期待 できる Zr[1, 2]、Hf および Ti を 0.2 at. %添加し鋳造した。それらのミクロ組織写 真を図3-1に示す。ベースの Mg96Zn2Y2 合金は最も粗大で化合物相のネットワ ークも連続的ではない。一方、Ti と Zr を添加したものは、微細なネットワーク 形態であることが確認できる。また、Zr 添加合金はネットワークを分断するよ うな白色を呈する板状の化合物相が最も少ない。以上のことから、高強度な組 織形態が期待できる添加元素として Zr を選定し、その組織形態をさらに詳しく 調査した。 66 図3-1 第 4 元素添加による Mg-Zn-Y 系合金の組織形態の違い 67 図3-2に Mg95.8Zn2Y2Zr0.2 合金と Mg96Zn2Y2 合金の X 線回折結果を示す。各合 金ともに母相の-Mg、LPSO 相(Mg12ZnY)および Mg3Zn3Y2 の化合物相の 3 相 からなる。Zr 添加による新たな構成相の発現は見られなかった。 図3-2 Mg95.8Zn2Y2Zr0.2 合金、Mg96Zn2Y2 合金の X 線回折結果 68 図3-3に Mg95.8Zn2Y2Zr0.2 合金の高倍 SEM 像と EDS による化学組成分析値 を示す。 X 線回折結果とこれまでの報告[3, 4]を合わせて考えると、黒色部は-Mg、 灰色部は LPSO 相(Mg12ZnY)、そして白色部は Mg3Zn3Y2 化合物相であること がわかる。母相の-Mg の中央部には Zr-rich な微細な粒状物があり、Zr 添加合 金の-Mg 相内ではそれらを多数確認することができた。 図3-3 Mg95.8Zn2Y2Zr0.2 合金のミクロ組織と化学組成分析値 69 図3-4に Mg96Zn2Y2 合金と Mg95.8Zn2Y2Zr0.2 合金の組織形態を示す。Mg3Zn3Y2 化合物相の形態を詳細に確認する。Mg96Zn2Y2 合金では上図に示す SEM 像でも 確認できるが、下図の TEM 像で Mg3Zn3Y2 化合物相は板状に LPSO 相を分断す るように析出していることがわかる。一方、Mg95.8Zn2Y2Zr0.2 合金では LPSO 相 を分断するような Mg3Zn3Y2 化合物相はほとんど見られず、微細な析出形態とな っている。その結果、Zr 添加合金の LPSO 相は連続したネットワーク形態を保 持できている。 図3-4 Mg96Zn2Y2 合金、Mg95.8Zn2Y2Zr0.2 合金の組織形態(上:SEM 像、下:TEM 像) 70 3.2.2 Zr 添加および冷却速度による結晶粒径への影響 図3-5に Zr 添加量が組織形態に与える影響を示す。白くコントラストを強め た部分が Mg3Zn3Y2 化合物相である。 図3-5 Zr 添加量による組織形態への影響(Zr = 0、0.05、0.1、0.2 at. %) 71 LPSO 相のネットワークを分断するような Mg3Zn3Y2 化合物相は、Zr 添加量が 増すに従い減少する。また、その体積率も減少していることが図3-6の LPSO 相と Mg3Zn3Y2 化合物相の X 線ピーク強度比を見てもわかる。逆に LPSO 相の体 積率が増え、強固なネットワーク形態が Zr 添加によって形成されていると推察 できる。Zr の添加をさらに 0.3 at. %以上に増やすと未固溶の粗大な介在物とし て残存することがわかった(図3-7:白く見える部分が密度の高い未溶解の Zr)。 このような鋳造欠陥を防止し、板状化合物形態を低減できる添加量は 0.2 at. %が 最適であると判断した。以降、Zr添加量は 0.2 at. %で試験を進める。 図3-6 Zr 添加量と各構成相の X 線回折における X 線ピーク強度比 72 図3-7 Zr 添加量を変えた鋳造材内部の X 線透過検査像 73 図3-8に Zr 添加有無による結晶粒径の EBSD 解析結果を示す。これより、 Mg96Zn2Y2 合金および Mg95.8Zn2Y2Zr0.2 合金の結晶粒径は 217 m および 24 m と なり、Zr 添加による微細化効果は非常に大きいことがわかる。結晶形態につい ても Mg96Zn2Y2 合金は図3-8 (a) のように-Mg 相がデンドライト状となって いるものが多く観察されたが、微細化した Mg95.8Zn2Y2Zr0.2 合金は図3-8 (b) の ように-Mg 相がセル状化しており、Mg3Zn3Y2 相は微細な形態に変化していた。 ここで、前述した Mg95.8Zn2Y2Zr0.2 合金の-Mg 粒内の Zr-rich な微細粒につい て詳しく調査した。図3-9(a) および(b) に微細粒の透過電子顕微鏡像および EDS 結果を示す。これらの結果から、この微細粒は約0.5 m 角のブロック状の Zr-rich 粒であることがわかった。マグネシウム中における Zr の固溶限 0.12 at. % [5, 6]が添加量である 0.2 at. %に対し低いことから未固溶の微細な Zr が存在し、 それらが-Mg 相の核生成の起点となることで Mg95.8Zn2Y2Zr0.2 合金の組織微細 化が起こったものと考えられる.また、無数の起点が生じることで各起点同士 の距離は接近する。接近した結晶核はデンドライトに成長する前に隣接する結 晶と接することになる。そのため結晶形態はセル状となる。 74 図3-8 Zr 添加有無による結晶粒の形態(SEM 像と EBSD 像)と平均粒径 (a)デンドライト状:217m、(b)セル状:24m 図3-9 Mg95.8Zn2Y2Zr0.2 合金-Mg 粒内の微細粒 (a)TEM 像、(b)TEM-EDS 図 75 Mg95.8Zn2Y2Zr0.2 合金組織における冷却速度の影響を確認するため、階段状銅鋳 型を用いて Mg95.8Zn2Y2Zr0.2 合金(厚さ 2 mm、4 mm、8 mm)を鋳造した。XRD の結果、すべての肉厚部位とも-Mg 相、LPSO 相および Mg3Zn3Y2 相から構成 されており、冷却速度の違いによる構成相の変化はなかった。Mg95.8Zn2Y2Zr0.2 合金(厚さ 2 mm、4 mm、8 mm)の反射電子像と EBSD 方位マップを図3-10 に示す。EBSD 結果から、冷却速度が大きくなるほど組織は微細化する傾向にあ ることがわかり、平均結晶粒径はそれぞれ 16 m、11m、m であった。一方、 Zr 無添加の 2 mm 厚さのものは 50~100m 程度と粗大であった。したがって、 2~20 mm 程度の肉厚範囲では、結晶粒径が 200 m から 20m に微細化した Zr 添加の影響の方が、冷却速度の影響より大きいと考えられ、肉厚範囲が 20 mm 以内のものが多いエンジン部品等では Zr 添加による微細化がより効果的である。 76 図3-10 Mg95.8Zn2Y2Zr0.2 合金の冷却速度による結晶粒の形態と平均粒径 77 3.3 Mg-Zn-Y-Zr 鋳造合金の機械的性質と諸特性 3.3.1 Zn, Y 添加量と高温引張り試験結果 Zn、Y 添加量と 473 K の高温引張特性結果を図3-11に示す。Zr 無添加のベ ース合金を比較材として記した。Zr を添加し微細化した Mg95.8Zn2Y2Zr0.2 合金は 473 K の高温にもかかわらず、ベース合金より耐力、引張強さとも向上している。 また、延性も大きいことがわかる。鋳造合金の強度目標値に対し、ベース合金 は同等であり、Mg95.8Zn2Y2Zr0.2 合金は約 10 %の優位性がある。さらに、Zn、Y 量を増やすと 3 at. %で強度ピークを示し、4 at. %では低下する。伸びは Zn、Y 添加量が増加するのに伴い減少する。 ここで Mg93.8Zn3Y3Zr0.2 合金が強度ピークを示したことについて考察する。 一般に強化相の比率が増すに従い、強度は向上するが、転位の移動障壁となる 強化相と母相の界面の量を表す粒界密度も強度向上に寄与する。ミクロ組織か ら各添加量の粒界密度を算出した。その結果を図3-12に示す。算出法は LPSO 相と化合物相および-Mg 相を縦横メッシュが横切る界面の数を測定し、それを 測定長で割り、単位長さあたりの粒界密度を算出した。Zn と Y 添加量を 2 at. % から 3 at. %、4 at. %と増やすに従い強化相である LPSO 相の体積率は増加してい るのが組織写真からわかるが、粒界密度はそれとは逆に 0.200/m から 0.152、 0.145/m と減少している。以上のことから、強化相体積率と粒界密度による強 化量のトレードオフによって強度ピークが 3 at. %添加合金に生じたものと考え ることができる。 目標値を満足し、強度‐延性‐コストバランスが良好な Mg95.8Zn2Y2Zr0.2 合金 を評価用合金として、この後各種特性を試験する。 78 図3-11 Zn, Y, Zr 添加量と高温引張特性の関係( t = 2 mm 試料 ) 図3-12 Zn, Y 添加量と組織形態および粒界密度との関係 79 3.3.2 Mg95.8Zn2Y2Zr0.2 鋳造合金の引張特性と高温変形構成式による 強化機構の考察 ここからは強度‐延性‐コストバランスが良好であった Mg95.8Zn2Y2Zr0.2 合金 について各種特性を詳しく評価する。 図3-13に、常温から 573 K までの Mg95.8Zn2Y2Zr0.2 合金(厚さ 2 mm、4 mm、 8 mm)と耐熱アルミニウム合金の引張特性の温度依存性について比較した。比 較材は自動車のピストンに使われている高 Si、高 Cu の A351 鋳造合金、ホンダ の S2000 のようなスポーツタイプの車に使われる A4032 押出・鍛造合金を用い た。473 K 以上で大きく強度低下している耐熱アルミニウム合金に対し、 Mg95.8Zn2Y2Zr0.2 合金は急激な強度低下はなく、良好な高温特性を持っている。 2 mm、4 mm 材では耐熱アルミニウム合金より全温度域で高い引張強さを示す。 また、573 K では 2 倍以上の特性を示す。ただし、0.2 %耐力については 473 K 以下の低温域では上記アルミニウム合金より低く、523 K 以上の高温域で同等以 上となる。 図3-14に示すように、延性も高く、常温伸びが 2 mm 厚で 15 %、肉厚の舟 形鋳造材でも 10 %以上の値を示した。レアアースを含んだ耐熱マグネシウム合 金の伸びが 2~4 %程度と低いことから、耐熱マグネシウム合金の延性としては 突出したものである。 80 図3-13 Mg95.8Zn2Y2Zr0.2 合金と耐熱アルミニウム合金の引張特性比較 (a)0.2%耐力、(b)引張強さ 81 図3-14 Mg95.8Zn2Y2Zr0.2 合金伸びの温度依存性 82 次に図3-15に引張試験結果をホールペッチ式で整理した。Zr 無添加の Mg96Zn2Y2 合金の場合、デンドライト状の組織を呈しており、結晶粒界以外にデ ンドライトアーム境界部も強度へ寄与していると考えられるため、 Mg95.8Zn2Y2Zr0.2 合金の 4 点で計算した。横軸は結晶粒径の平方根の逆数、縦軸 は 0.2 %耐力を示す。白抜きが舟形状、ブルーのプロットが階段状金型のもの である。Zr を添加したものすべてのプロットは直線状に乗り、ホールペッチの 関係式が成立つことがわかる。また、Zr 添加により構成相に変化がなかった前 述の結果からも、この強度向上は狙いとしてきた結晶粒微細化による強化が主 体になっていると推察できる。 図3-15 Mg95.8Zn2Y2Zr0.2 合金の結晶粒径と 0.2 %耐力の関係 83 ここで耐熱部材の構造材料として必要な常温での伸びと高温(523 K)での引張 強さの相関を図3-16に示す。本開発合金の各種軽合金に対する優位性は明ら かである。 Mg95.8Zn2Y2Zr0.2 合金は高温強度だけでなく常温での延性も非常に高い、強度‐ 延性バランスが非常に優れた材料である。 図3-16 各種耐熱軽合金における高温強度(at 523 K)と常温延性の関係 84 ここで高温変形の構成式を使って、強化機構について考察する。 Robinson らは粒界での転位上昇運動支配型クリープにおいて、有効拡散係数 Deff を入れた高温変形構成式を提案している。 式3-1 式3-2 式3-2において、定数は種々検討されているが、ここでは= 0.05 を用いた。 東研究室の過去のデータである純 Mg、AZ91、AZ91+Ca+Sr を比較材とし、 Mg95.8Zn2Y2Zr0.2 合金のデータを加え、有効拡散係数を考慮した高温変形構成式 式3-1を基に規格化したグラフを図3-17(a)に示す。拡散係数 DL、Dp は 純 Mg の値、それぞれ 1.0×10-4exp(-135000/RT)、0.0078exp(-92000/RT)を適用し た。AZ91 は直線に近似されているが、AZ91+Ca+Sr および Mg95.8Zn2Y2Zr0.2 合 金についてはばらつきが大きい。そこで、結晶粒径の項を含めた下記構成式33を作成し、整理する。 式3-3 ここで、 p は粒径指数であるが AZ 系のマグネシウム合金の粒径指数は 0 であり、 高温変形挙動に結晶粒径 d は影響を与えない。一方、Mg95.8Zn2Y2Zr0.2 合金は図 3-18に示すように、高温域においてもホールペッチ則が成り立つ。よって、 粒径指数 p は 2 として計算した。その結果を図3-17(b)に示す。結晶粒径の 項を含めることで Mg95.8Zn2Y2Zr0.2 合金は直線近似できることがわかる。すなわ 85 ち、Mg95.8Zn2Y2Zr0.2 合金は高温域においても結晶粒微細化による強度向上効果 が非常に大きいと考えられる。 図3-17(c)ではさらに、式1-2で示した積層欠陥エネルギーの項を含め た構成式で整理した。AZ91+Ca+Sr 合金は直線近似が進み、積層欠陥エネルギ ーがこの合金の強化に大きく貢献していることがわかる。一方、Mg95.8Zn2Y2Zr0.2 合金は積層欠陥エネルギーの影響はほとんど認められず、本組成での固溶強化 の効果は低いと考えられる。 図3-17(d)では式1-3で示した粒界被覆率の項を含めた構成式で整理し た。AZ91+Ca+Sr 合金は直線近似がさらに進み、粒界被覆率がこの合金の強化 に貢献していることがわかる。一方、Mg95.8Zn2Y2Zr0.2 合金への粒界被覆率の効 果はあまり大きく表れないことがわかった。これは本合金の粒界被覆率が、ど の試料についてもすでに、ほとんど1に近い良好な組織形態のものばかりとな っていたため、大きな差異が表れなかったものと考えることができる。 以上のように、Mg95.8Zn2Y2Zr0.2 鋳造合金の高温での強化機構を、従来の構成 式を活用することで、材料組織学的見地から検討した結果、本合金では固溶強 化、粒界被覆率の寄与に比べ、高温域においてもホールペッチ則で表現できる 結晶粒の微細化により、強度が大きく増加することを明らかにした。 86 図3-17 Mg95.8Zn2Y2Zr0.2 合金と AZ91 系合金の各因子を考慮した規格化グラフ a)有効拡散係数、b)結晶粒径、c)積層欠陥エネルギー、d)粒界被覆率 87 図3-18 Mg95.8Zn2Y2Zr0.2 合金の結晶粒径と 0.2%耐力の関係(常温~523 K) 88 3.3.3 Mg95.8Zn2Y2Zr0.2 鋳造合金の諸特性と耐熱性評価 図3-19に 473 K における疲労特性(S-N 線図)を A4032-T6 アルミニウム合 金と比較して示す。図中の矢印は未破断のものを示す。鋳造合金にもかかわら ず、 2 mm 厚の冷却速度の大きい Mg95.8Zn2Y2Zr0.2 合金は 473 K において A4032-T6 とほぼ同等の疲労強度(107 cycle)を持つ。また、繰り返し数が増えるほど強度 が低下し続け るアル ミニウム合金 に対し 、 107 cycle 以上 での 疲労強度は A4032-T6 より高く安定すると推察され、設計面での優位性が得られる。Mg-Zn-Y 系 合 金 で は LPSO 相 が 疲 労 強 度 を 高 め て い る と い わ れ て い る [7] が 、 Mg95.8Zn2Y2Zr0.2 合金でも同様に LPSO 相の存在が疲労強度を向上させていると 考えられる。 図3-19 Mg95.8Zn2Y2Zr0.2 合金と A4032-T6 合金の高温疲労曲線 89 図3-20に 473 K、90 MPa における Mg95.8Zn2Y2Zr0.2 合金と ADC12 および ACM522 合金のクリープ曲線を示す。ハイブリッドカーのオイルパンに適用さ れた耐熱マグネシウム合金 ACM522 を大幅に超えるクリープ特性を有し、より 耐熱性が要求されるトランスミッションケースに使われるアルミニウム合金 ADC12 と同等レベルのクリープひずみを示した。さらに高応力の 110 MPa では ADC12 を上回り約 2 倍の破断寿命、より高温の 573K、50 MPa では約4倍の破 断寿命であった。柴田らは、粒界に晶出した化合物相が粒界すべりを抑制する こと、および積層欠陥により母相が強化されていることで、高温のクリープ特 性が向上すると報告している[8]。本合金では、母相中の積層欠陥の影響は少な かったため、粒界に LPSO 相がネットワーク状に高い被覆率として生じたこと が主因で粒界すべりを抑制し、マグネシウム合金としては非常に高いクリープ 特性を得ることができたものと推察できる。以上のように、Mg95.8Zn2Y2Zr0.2 合 金は狙い通りの粒界被覆形態を果たし、473 K 以上の高温度域において、耐熱性 の高いアルミニウム合金と同等以上の良好な強度特性を示すことができた。 90 図3-20 Mg95.8Zn2Y2Zr0.2 合金と ADC12 および ACM522 合金のクリープ曲線 (473 K, 90 MPa) 91 図3-21にシャルピー衝撃試験結果について示す。(a)の V ノッチ形状では Mg95.8Zn2Y2Zr0.2 合金は鋳造合金にも関わらず、鍛造材 A4032-T6 の 2.0 J/cm2 に対 し、3.6 J/cm2 と良好な特性を示した。 (b)の平滑試験片においても A4032-T6 は 異方性があり横断面方向に極小となるが、Mg95.8Zn2Y2Zr0.2 合金は良好な特性を 示した。 図3-21 Mg95.8Zn2Y2Zr0.2 合金と耐熱アルミニウム合金の衝撃特性比較 a)V ノッチ試験片、b)平滑試験片(JIS Z 2242 試験による) 92 次に本合金の良好な高温強度の要因を調査するため、熱間寸法安定性試験(503 K 保持)および硬度劣化試験(523 K 保持)を行った。熱間寸法安定性試験での 100 h 後の寸法変動を 図3-22に示す。A4032-T6 の 33×10-3 %に対し、 Mg95.8Zn2Y2Zr0.2 合金は 4×10-3 %と非常に小さな値であった。 図3-22 Mg95.8Zn2Y2Zr0.2 合金と耐熱アルミニウム合金の熱間寸法安定性 10×10×55 mm 試験片(503K×100h 保持後)の寸法変動率 93 図3-23に 523K、100 h 保持した際の時間と硬度の変化を示す。A4032-T6 は 100 h で HRB60 から 10 まで急激に硬度低下する一方、Mg95.8Zn2Y2Zr0.2 合金はほ とんど硬度低下がなかった。A4032-T6 では化合物相の粗大化による急激な硬度 低下が起こったものと推察される。そこで、Mg95.8Zn2Y2Zr0.2 合金および A4032-T6 の試験前後のミクロ組織を観察し、図3-23に示す。実際に A4032-T6 は化合 物相の粗大化が確認された。一方、Mg95.8Zn2Y2Zr0.2 合金は試験前後において組 織変化が認められなかった。このように、Mg95.8Zn2Y2Zr0.2 合金は A4032-T6 等時 効硬化型のアルミニウム合金に比べ、高温の組織安定性が非常に高いため、良 好な高温特性が得られたものと考えられる。 94 図3-23 Mg95.8Zn2Y2Zr0.2 合金と A4032 における硬度劣化特性 図3-24 Mg95.8Zn2Y2Zr0.2 合金の高温保持前後におけるミクロ組織形態 95 表3-1に Mg95.8Zn2Y2Zr0.2 合金と比較材の物理特性を示す。物性面に関しては、 比重はアルミニウム合金の 70 %と低比重であった。また、部品化の課題のひと つである熱伝導度は、473 K で 102 W/m・K であり、商用マグネシウム合金を大 きく上回り、商用アルミニウム合金に近い特性を示した。ダイカスト用アルミ ニウム合金 ADC12 とは同等の熱伝導度を示し、目標を満足した。 熱伝導について母相の固溶元素が影響していると考え、図3-25に各種合金 母相の Mg 純度の分析結果を示した。WE54 は Mg 純度は 90 %を切り、10 %以 上の固溶元素があることがわかる。一方、Mg95.8Zn2Y2Zr0.2 合金は 98 %以上の純 度、鋳造合金においては 99 %近くあり、固溶元素が非常に少ないことがわかる。 どちらの合金系も押出合金より鋳造合金の母相のほうが高純度であるが、合金 元素の母相への拡散が押出工程における高温保持中に生じるためと考えられる。 比重は商用マグネシウム合金同様に小さく、アルミニウム合金の 70 %程度で あり自動車等のエンジン部品の軽量化が期待できる。 96 表3-1 Mg95.8Zn2Y2Zr0.2 鋳造合金と比較材の物理特性 図3-25 Mg95.8Zn2Y2Zr0.2 合金と従来材(WE54)の母相中の固溶元素量比較 97 3.3.4 Mg95.8Zn2Y2Zr0.2 鋳造合金の鋳造性 鋳造性について、表3-2に示す。化合物強化した一般の耐熱合金で問題とな る表1-3のような凝固収縮時の割れも、Mg95.8Zn2Y2Zr0.2 鋳造合金では広い温度 条件範囲で発生がなく、湯流れ性も汎用合金 AZ91D と同等で良好な特性を示し た。図3-26に鋳造後の階段状試験片を示すが、0.7 mm 厚の極薄部にも、湯が 流れている。 98 表3-2 Mg95.8Zn2Y2Zr0.2 合金のダイカスト鋳造性 図3-26 ダイカスト鋳造試験片形状と Mg95.8Zn2Y2Zr0.2 合金鋳造品写真 99 3.4 Mg-Zn-Y 系合金の Ag 添加による耐力の向上 3.4.1 Ag 添加量と組織形態 Mg95.8Zn2Y2Zr0.2 鋳造合金は、Zr 添加による結晶粒径微細化効果により優れた 機械的性質を有することが明らかにされたが、肉厚部品のように高い冷却速度 を確保できない場合、Zr 添加による結晶粒径微細化に起因した高強度化が期待 できない。ここでは、0.2 %耐力の達成目標値(室温;140 MPa 以上)の確保お よび更なる向上を目的として、第 4 元素(Ni、La、Ba、Ag)を添加し、その機 械的性質に及ぼす効果を検討した。その結果、Ag 添加による効果が認められた ため、以下に詳細を示す。 Ag 添加量と組織の関係を調査するため、図3-27に各添加量の SEM-BSE 像 を示す。無添加および 0.5 at. %Ag 添加では過去の報告[3]のように-Mg 相、LPSO 相および Mg3Zn3Y2 相の 3 相から構成されている。一方、1 at. %以上の(b)か ら(d)で薄い灰色の第 4 相と思われる X’相の存在が確認できた。図3-28に 示す X 線回折結果からも、Mg93Zn2Y2Ag3 合金に第 4 相が存在することが示唆さ れる。 100 図3-27 Mg96-xZn2Y2Agx 合金の Ag 添加量による組織形態(SEM-BSE 像) 101 図3-28 Mg93Zn2Y2Ag3 合金と Mg96Zn2Y2 合金の X 線回折結果 102 さらにこのX’相を詳しく調べるため、図3-29にMg93Zn2Y2Ag3 合金の SEM-BSE拡大像とSEM-EDS分析結果を示す.本解析結果とこれまでの報告[3] から、SEM-BSE像での黒色部が-Mg相で、濃い灰色部はMg12ZnY(LPSO)相、 白色部はMg3Zn3Y2相であると考えられる。SEM-BSE像では原子番号が大きい元 素ほど白色コントラストを強く示す。そのため -Mg相、Mg12ZnY(LPSO)相、 Mg3Zn3Y2相の順にYとZnの濃度が高いので、同じ順でSEM-BSE像では白色に近 づいている。Mg96Zn2Y2 合金は-Mg相,LPSO相およびMg3Zn3Y2相の3相のみか ら構成されていることがわかっているが、Mg93Zn2Y2Ag3合金ではMg96Zn2Y2 合 金の3種の相に加え、第4相と思われる薄い灰色の構成相X’相が観察できる。 SEM-EDS結果では各相にAgが固溶しているが、X’相にはマグネシウムへの固溶 限である約4 at. %を大きく超えるAgを含むことがわかった。すなわち、単にAg が固溶しているのではなく、新規な相が生成した可能性が大きい。さらにこの 相のHAADF-STEM観察をおこなった。図3-30に(a)LPSO相と(b)X’相部 の観察結果を示す。HAADF-STEMは原子番号の差にコントラストをつけて表す もので、原子番号が大きなものほど白色コントラストを強く示す。ベースとな るLPSO相は周期的に2原子層が白く,ここにMgより原子番号の大きなZnまたは Y原子が濃化していることを示す[9, 10]。一方、Ag添加合金はMg96Zn2Y2 合金で 濃化が著しい2原子層以外にも白色コントラストを示す部分が多く存在し、 SEM-EDS分析結果と合わせ、MgがAgに置換されているものと推測される.すな わち、当初狙っていたように、一部Agに置換されたLPSO相を持った新たな強化 相が形成されたものと考えられる。 103 図3-29 Mg93Zn2Y2Ag3 合金ミクロ組織と化学組成分析値 図3-30 (a) Mg96Zn2Y2 合金と(b) Mg93Zn2Y2Ag3 合金の HAADF-STEM 像 104 3.4.2 Mg-Zn-Y-Ag 鋳造合金の機械的性質 図3-31に Mg96Zn2Y2 合金および Mg93Zn2Y2Ag3 合金の応力-ひずみ線図を示 す。Ag 添加により、明らかに強度が向上していることがわかる。一方、伸びは 低下している。 図3-31 Mg96Zn2Y2 合金と Mg93Zn2Y2Ag3 合金の応力⁻歪線図(常温) 105 図3-32に Ag 添加量を変えた時の引張特性を示す。Ag 添加による引張強さ の向上は大きくないが 0.2 %耐力の向上は著しく、1 at. %で 20 %、3 at. %では 30 %程度の向上が見られる。0.2 %耐力の向上は、前述の X’相が生成した 1 at. % 以上で顕著となる。一方、伸びは Ag 添加により減少する。 伸びの減少について考察するため、SEM-BSE による破面観察結果を図3-33 に示す。図3-33(b)の Mg93Zn2Y2Ag3 合金では(a)の Mg96Zn2Y2 合金に対し、 化合物相に相当する白色ハイライト部分がより多く見られる。SEM-EDS 分析の 結果、化合物相は Mg3Zn3Y2 または X’相であった。このように、Ag 濃度が高く なるにつれて破壊の起点となる化合物相が多くなることにより、脆性的に破断 することで伸びが低下したと考えられる。 106 図3-32 Mg96-xZn2Y2Agx 合金の Ag 添加量による引張特性への影響 図3-33 引張破面の SEM-BSE 像 (a) Mg96Zn2Y2 合金, (b) Mg93Zn2Y2Ag3 合金 107 次に結晶粒径に及ぼす添加元素の影響を確認した。舟型に鋳造した Mg96Zn2Y2 合金、Mg95.8Zn2Y2Zr0.2 合金および Mg93Zn2Y2Ag3 合金の EBSD による逆極点図マ ップを図3-34に示す。Mg3Zn3Y2 相等と思われる化合物相粒子に由来するノイ ズが多数観察された。そこで、10m 以下の粒子に関してはノイズとして除去し たものを示した。さらに粒界を角度差 15°以上の大角粒界のみと定義して、平 均結晶粒径を決定した。Mg96Zn2Y2 合金の平均結晶粒径が 200 m であるのに対 し、Zr 添加での Mg95.8Zn2Y2Zr0.2 合金の平均結晶粒径は 20 m と著しく微細化し ていた。一方、Ag 添加の Mg93Zn2Y2Ag3 合金では平均結晶粒径は 140 m と微細 化効果はほとんどないことがわかった。 図3-34 (a) Mg96Zn2Y2 合金と(b) Mg95.8Zn2Y2Zr0.2 合金 および(c) Mg93Zn2Y2Ag3 合金の EBSD 図 108 また、Ag 添加合金での冷却速度の違いによる微細化効果を確認した。図335に階段状鋳型に鋳造した Mg95Zn2Y2Ag1 合金の(a) 16 mm 厚部(t=16)および (b) 2 mm 厚部(t=2)のノイズ除去後の逆極点図マップを示す。舟型鋳型での鋳 造材と同様にして平均結晶粒径を決定したところ、t=16 での 68 m に対し、t=2 では 29 m であった。薄肉の鋳型鋳造時には冷却速度が高いことにより、結晶 粒の微細化が生じることがわかる。 図3-35 Mg95Zn2Y2Ag1 合金(a)16 mm 厚部、(b)2 mm 厚部の EBSD 図 109 Ag 添加合金の強度向上の原因としては結晶粒微細化効果とそれ以外の強化機 構が考えられる。結晶粒径の影響を切り分けて考えるため、図3-36に EBSD より決定した結晶粒径と 0.2 %耐力の関係を示す。ただし、図3-36には比較 のため過去に報告のあった純 Mg[11]、Mg95.8Zn2Y2Zr0.2 合金[12]、Mg96Zn2Y2 合金 [12]のデータも示している。Ag 添加により結晶粒微細化とは明らかに異なるメ カニズムにより 0.2 %耐力が向上している。 結晶粒微細化以外の強化機構としては、まず鋳造材特有のデンドライトアー ムスペース(Dendrite arm space:DAS)の影響が考えられる。DAS の存在が報 告されている Mg96Zn2Y2 合金においてはセル状で DAS のない Mg95.8Zn2Y2Zr0.2 合金の外挿線より同一粒径換算では高い 0.2 %耐力を示している。Ag 添加合金 は Mg96Zn2Y2 合金同様、DAS が存在する。 しかしながら、Ag 添加合金では同一粒径を仮定した 0.2 %耐力で考えても、 Mg96Zn2Y2 合金の 0.2 %耐力よりもさらに高い値を示している。そこで結晶粒微 細化以外の強化機構を定量的に議論するため、結晶粒が無限大となる図3-36 のホール・ペッチの関係における切片σ0 を求めた。σ0 は結晶粒微細化以外の 強化機構による 0.2 %耐力の増加分に相当する。Mg95.8Zn2Y2Zr0.2 合金におけるホ ール・ペッチの関係式の傾き 283 MPa·m1/2 を使用し、各組成の切片σ0 を求め た。σ0 の計算結果では Ag の添加量の増大に伴い、σ0 が上昇することがわかっ た。以上のことから、Mg96-xZn2Y2Agx 合金における 0.2 %耐力の向上は、結晶粒 微細化と DAS の影響以外の Ag 添加による強度向上効果が大きく影響している ことが推察できる。 110 図3-36 Mg95.8Zn2Y2Zr0.2 合金と Mg96Zn2Y2 合金および Mg96-xZn2Y2Agx 合金の 結晶粒径と 0.2%耐力の関係 [11, 12] 111 ここで、Ag 添加による強度向上は Ag の化合物相による影響が大きいのか、 もしくは母相への固溶強化による影響が大きいのかを考察する。固溶強化は溶 質元素濃度の 2/3 乗に 0.2 %耐力の増分が比例すると言われている[13]。各 Ag 添 加合金の-Mg 中の Ag 元素濃度を SEM-EDS より分析し、その 2/3 乗を横軸にと り、先に分析したσ0 との関係を図3-37に示した。図3-37において X’相が 生成せず Ag が固溶していると考えられる低濃度側 2 点から外挿した直線に対し、 Ag を含む X’相が生成した高濃度側 3 点の耐力は明らかに大きく、その差分は化 合物相による強化が主体であると考えられる。このように Mg96-xZn2Y2Agx 合金 では x≧1 at. %の領域で Ag を含んだ化合物相(X’相)が形成し、耐力の向上に 大きく貢献した。 112 図3-37 Mg96-xZn2Y2Agx 合金における Ag 添加量と 0.2 %耐力の関係 113 工業的利用の観点から考えれば、Ag 添加合金の高温強度特性を確認しておく ことは重要である。そこで、表3-3に Mg93Zn2Y2Ag3 合金の 473 K、523 K にお ける 0.2 %耐力を試験し示した。本試験では、冷却速度が遅い肉厚部材を想定 し、その特性向上を狙っているため、比較対象の良好な高温強度特性を示す Mg95.8Zn2Y2Zr0.2 合金ともに舟形材から試験片を切出し比較した。高温領域にお いても Mg95.8Zn2Y2Zr0.2 合金に対し Mg93Zn2Y2Ag3 合金は 0.2 %耐力の優位性を保 つことがわかった。 また Mg93Zn2Y2Ag3 合金のクリープ時間-ひずみ線図を図3-38に示す。 Mg93Zn2Y2Ag3 合金のクリープひずみはトランスミッションケースに使われる耐 熱アルミニウム合金 ADC12 より大きい。しかしながら,自動車のオイルパンに 使われていた耐熱マグネシウム合金 ACM522 と比較した場合では,優位性を示 すことがわかった。 114 表3-3 Mg95.8Zn2Y2Zr0.2 合金と Mg93Zn2Y2Ag3 合金の高温時の 0.2 %耐力 図3-38 Mg93Zn2Y2Ag3 合金と ACM522 および ADC12 のクリープ特性比較 (473K, 90MPa) 115 3.5 結言 本章では、現行鋳造品同等の低コストタイプの高強度耐熱マグネシウム鋳造 合金の開発を行った。良好な高温特性と熱伝導率が期待できるMg-Zn-Y系鋳造合 金をもとに、種々の添加元素と冷却速度を変えて、その鋳造組織形態の適正化 を図った。その結果、強度と延性を兼ね備えた耐熱マグネシウム合金、 Mg95.8Zn2Y2Zr0.2鋳造合金を開発することができた。Zr添加は、初晶をデンドライ ト状からセル状に変化させ、結晶粒を微細化させ、長周期積層構造の強化相の 粒界被覆率を増加させることで、室温および高温での強度向上に貢献すること を、また、延性を阻害するMg3Zn3Y2化合物相の粗大化を防止することを明らか にした。冷却速度の増加は、結晶粒径を10 m前後と微細化させ、強度向上の寄 与度を高めることを明らかにした。また、Mg95.8Zn2Y2Zr0.2鋳造合金の種々の機械 的性質を詳細に調査した結果、この合金は、当初に設定した目標値を達成して おり、473 K以上の高温でも非常に高い熱安定性を保ち、鋳造ままで耐熱アルミ ニウム合金同等以上の引張り強度、疲労、クリープ特性を有することがわかっ た。例えば、523 Kでの引張強度は223 MPaであった。この値は、自動車のピス トンにも使われる高強度アルミニウム合金A4032-T6材の2倍、573 Kでは約3倍で ある。但し、0.2 %耐力は、473 K以下では耐熱アルミニウム合金より低く、523 K 以上の高温域で同等以上であることが示された。さらに、Mg95.8Zn2Y2Zr0.2鋳造合 金の高温での強化機構を、従来の構成式を活用することで、材料組織学的見地 から検討した結果、本合金では固溶強化、粒界被覆率の寄与に比べ、高温域に おいてもホールペッチ則で表現できる結晶粒の微細化により強度が増加するこ とを明らかにした。 物性面に関しては、比重はアルミニウム合金の70 %と低比重であった。また、 部品化の課題のひとつである熱伝導度は、473 Kで102 W/m・Kであり、商用マ グネシウム合金を大きく上回り、商用アルミニウム合金に近い特性を示した。 116 鋳造性についても、化合物強化した一般の耐熱合金で問題となる凝固収縮時の 割れも広い温度条件範囲で発生がなく、湯流れ性も汎用合金AZ91Dと同等で良 好な特性を示した。 Mg95.8Zn2Y2Zr0.2鋳造合金は、Zr添加による結晶粒径微細化効果により優れた機 械的性質を有することが明らかにされたが、肉厚部品のように高い冷却速度を 確保できない場合、Zr添加による結晶粒径微細化に起因した高強度化が期待で きない。ここでは、耐熱アルミニウム合金より劣っていた室温から473 Kにおけ る0.2 %耐力の向上を目的として、第4元素(Ni、La、Ba、Ag)を添加し、その 機械的性質に及ぼす効果を検討した。その結果、1 at. %以上のAg添加が効果的 であり、3 at. %添加合金では、伸びが1 %と低下するが、Mg-Zn-Y系合金と比べ て60 %の強度増加を示した。また、Ag添加合金の高温域(473、523 K)の0.2 % 耐力においても20 %前後の強度向上が確認された。 117 参考文献 1. E. F. Emley: Principles of magnesium technology, Oxford, Pergamon press, (1966) pp. 126-156. 2. Y. Tamura, N. Kouno, T. Motegi and E. Sato: J. JILM 47 (1997) 679-684. 3. T. Yamaguchi, K. Saito and Y. Kawamura: J. JILM 57 (2007) 286-292. 4. S. Fudetani, T. Itoi, T. Kubo, Y. Kawamura and M. Hirohashi: Mater. Trans. 50 (2009) 349-353. 5. Z. K. Peng, X. M. Zhang, J. M. Chen, Y. Xiao and H. Jiang: Mater. Sci. Technol. 21 (2005) 722-726. 6. H. Okamoto: Phase diagrams of dilute binary alloys, ASM International, (2002) p.170. 7. S. Ando, K. Toda, M. Tsushida, H. Kitahara, H. Tonda and Y. Kawamura: J. JIM 71 (2007) 699-703. 8. A. Shibata, M. Suzuki and K. Maruyama: Mater. Trans. 50 (2009) 1426-1432. 9. E. Abe, Y. Kawamura, K. Hayashi and A. Inoue: Acta Mater. 50 (2002) 3845-3857. 10. D. H. Ping, K. Hono, Y. Kawamura and A. Inoue: Philos. Mag. Lett. 82 (2002) 543-551. 11. T. Mukai, M. Yamanoi, H. Watanabe, K. Ishikawa and K. Higashi: Mater. Trans. 42 (2001) 1177-1181. 12. Y. Ienaga and K. Inoue: J. JILM 60 (2010) 269-274. 13. R. Labusch: Phys. Status Solidi 41 (1970) 659-669. 118 第4章 長周期積層構造相で強化した Mg-Zn-Y 系高強度大型押出合金の製法と その諸特性 4.1 緒言 本章では、高強度耐熱マグネシウムMg95.8Zn2Y2Zr0.2鋳造合金を用いたピストン 重量で50 %軽量化を可能とする実用サイズの押出材の製造開発を検討した。第 一段として、 335 mmの押出用大型インゴットの偏析を防ぐ、溶解・鋳造手法 の最適化プロセスについて検討した。最初に水とワックスを用いた模擬試験で 適正回転条件を求めた。この模擬試験結果を参考に、溶解・鋳造手法のプロセ スを検討した結果、通常行われている溶解時の攪拌だけでなく、インゴットケ ース自体を回転させることで凝固終了まで攪拌可能とでき、凝固初期に起こる 重力偏析だけでなく、最終凝固部に起こる凝固偏析の防止を達成できると判断 した。具体的には、約200 KgのMg-Zn-Y系合金をAr雰囲気中で高周波溶解し、 鋳造後、インゴットケース内で攪拌を行い、凝固完了後の鋳造組織、化学成分 の均質性、インゴット各部位の機械的性質を調査した。攪拌を行わない通常の インゴットと比較し、大型インゴットの均質性を証明した。 次に、第二段として、上記インゴットを 100 mm の大型押出材に成形加工し た素形材の機械的性質を調査した。当初の達成目標値である 473 K での 0.2 %耐 力 170 MPa、引張強さ 300 MPa、疲労強度 100 MPa を満足し、ピストン重量で の 50 %軽量化の可能性の見通しを確認した。また、物性他、押出合金の諸特性 を調査した。 119 4.2 鋳型回転攪拌法による均質な大型押出用インゴット(335 mm)の製法 4.2.1 攪拌によるインゴットの化学組成の均質性 図4-1に鋳型回転攪拌有無によるインゴット外観を示す。円柱状のビレット 採取部と角柱上の押湯部からなる。回転条件は、周速 530 mm/sec. (30 rpm)、35sec. ごと反転である。外観上は鋳型回転攪拌有無の影響は特に認められない。 図4-1 鋳型回転攪拌有無によるインゴット外観 120 図4-2に鋳型回転攪拌有無による Mg96Zn2Y2 インゴットの縦断面のマクロ組 織写真を示す。静置鋳造では凝固後半部となる押湯部および押湯下の中心部ま で粗大粒があることがわかる。一方、回転鋳造材では外周部と中心部の差はな く、均質となっていることがわかった。合金成分の均質性をインゴット各部で 比較するため、その確認箇所を茶色のマーカーでプロットした。上下方向に軸 心部 6 点、外周表層部 3 点、その中間部 3 点の化学成分を比較し、次頁に示す。 図4-2 鋳型回転攪拌有無による Mg96Zn2Y2 インゴットの 断面マクロ組織と化学成分確認箇所 121 図4-3、図4-4はそれぞれ静置鋳造、回転鋳造の分析結果で、横軸にインゴ ット底面からの距離、縦軸に添加元素(Y、Zn)の濃度を示す。また、狙い組成 の上下限も併せて示した。 図4-3 静置鋳造による Mg96Zn2Y2 インゴット各部の化学成分変動 図4-4 回転鋳造による Mg96Zn2Y2 インゴット各部の化学成分分布 122 静置鋳造では図4-2のマクロ組織で粗大化していた押湯下の軸心部に Zn、Y とも合金元素が濃化偏析しているのがわかる。一方、回転鋳造したものはマク ロ組織結果同様、均質な組成となっていることが明らかになった。 図4-5では Zr を添加した静置鋳造による Mg95.8Zn2Y2Zr0.2 インゴット各部の 化学成分変動を示す。静置鋳造では Mg96Zn2Y2 インゴット同様、押湯下の軸心 部に Zn、Y ともに濃化偏析しているのがわかる。Zr に関しては、100~300 mm 高さのインゴット軸心部の底部側に広く濃化している。Mg の比重 1.74 g/cm3 に 対し 6.51 g/cm3 と比重の高い Zr は、凝固が遅い軸心部で重力偏析したものと考 えることができる。一方、回転鋳造した図4-6の分析結果では、Zn、Y の凝固 偏析だけでなく、Zr の重力偏析も起こらず、均質な合金元素組成分布となって いる。 123 図4-5 静置鋳造による Mg95.8Zn2Y2Zr0.2 インゴット各部の化学成分変動 図4-6 回転鋳造による Mg95.8Zn2Y2Zr0.2 インゴット各部の化学成分分布 124 4.2.2 攪拌によるインゴットのマクロ組織形態 図4-7に鋳型回転攪拌有無による Mg96Zn2Y2 インゴットの縦断面のマクロ組 織写真を示す。静置鋳造では凝固後半部となる押湯部および押湯下の中心部ま で粗大粒があり、回転鋳造材では外周部と中心部の差はなく、均質となってい ることを前述した。さらに組織の均質性をインゴット各部で詳細に比較するた め、その確認箇所を青いマーカーでプロットし、試片を採取した。上下方向に 軸心部 5 点、外周表層部 3 点、その中間部 3 点の組織を確認し、次頁に示す。 図4-7 鋳型回転攪拌有無による Mg96Zn2Y2 インゴットの 断面マクロ組織と各部組織確認箇所 125 図4-8に示すように、静置材では押湯下となる 660 mm 高さの軸心部周辺の 結晶粒が粗大化していることがわかる。逆に、凝固の速い表層の底面側はもっ とも細かい。一方、回転凝固材は静置材のように粗大粒部と細粒部といった結 晶粒径の大きな差はなく、各部で均質化していることがわかる。 図4-8 Mg96Zn2Y2 合金の鋳型回転攪拌有無によるマクロ組織 126 次に結晶粒微細化剤となる Zr を添加した Mg95.8Zn2Y2Zr0.2 合金の回転攪拌有無 の組織を確認し、図4-9に示した。静置材では前述の Mg96Zn2Y2 合金と同様に 結晶粒径のばらつきが大きく、回転鋳造材は均質な組織となっていることがわ かる。また、静置材では最大 2 mm 程度の粗大粒があるのに対し、回転鋳造材は 各部とも、結晶粒径は 0.1 mm 前後と微細均質である。添加した結晶核となる高 比重の Zr が、前述のように攪拌によって沈降することなく分布するため、回転 鋳造の効果は組織の均質化だけでなく、結晶粒微細化にも貢献することが明ら かになった。 図4-9 Mg95.8Zn2Y2Zr0.2 材の鋳型回転攪拌有無によるマクロ組織 127 以上のように、新規に開発した回転攪拌鋳造法は Zn、Y 等の凝固偏析だけで なく、Zr の重力偏析も防止し、大型インゴットを均質な合金元素組成分布とす ることができた。さらに組成の均質化だけでなく、組織の均質化と結晶粒微細 化にも貢献する優れたプロセスであることが明らかになった[1]。 4.2.3 インゴット各部位における引張特性 ここで、組織の均質性が引張特性に与える影響を回転有無それぞれのインゴッ トにて確認した。図4-10に示す、組成変動および組織の粗大化があった押湯 下と、比較的健全であった底部付近の通常粒を示す部位から 30 mm の試片を切 出し、押出比 10 で 9 mm に塑性加工した丸棒から引張試験を行った。 図4-10 インゴット各部位における引張特性比較用30 mm 押出ビレット採取箇所 128 引張試験の結果、0.2 %耐力には明確な差はほとんどなかったが、明確な違い の出た各部位の破断伸びの比較を図4-11に示す。 静置鋳造の底部の通常粒部では 5 %程度の伸びがあったが、押湯下から採取し た試料では 1 %以下とほとんど伸びがない。また、引張強さの低下も見られた。 一方、回転鋳造の均質なインゴットから採取した試料では、底部だけでなく、 押湯下の凝固が遅い部分でも 5 %前後の同等な伸びを得ることができ、引張強さ の低下も見られなかった。 図4-11 回転鋳造によるインゴット各部位における押出材の伸び均質性 129 伸び低下の原因を考察するため、健全な通常粒部と粗大粒部のミクロ組織写 真を撮影し、図4-12に示した。 通常粒部に対し、粗大粒部は LPSO 相(Mg12ZnY)、Mg3Zn3Y2 の化合物相が粗 大化しているだけでなく、それらの体積率も高いことが SEM 像から明らかであ る。このことは静置鋳造では大型鋳造の場合、押湯下の凝固速度は非常に遅く なり、融点の低い共晶組成である化合物相がそこに偏析するため生じると考え ることで説明がつく。硬質な化合物相の割合が増えることで延性は低下する。 図4-12 インゴット各部位におけるミクロ組織(SEM-BSE 像)の違い 130 4.3 Mg-Zn-Y 系大型押出合金( 100 mm)の機械的性質と諸特性 4.3.1 押出合金の組織形態 ここからは、前述のインゴットを 100 mm の大型押出材に成形加工した押出 合金について評価する。 図4-13に押出前後の Mg95.8Zn2Y2Zr0.2 合金試料を粉末化したものの X 線回折 結果を示す。押出前後でその構成相およびそれらの強度比は変わらなかった。 一方、図4-14に示す押出前後の組織形態は大きく変わった。押出前の鋳造組 織は等軸でネットワーク状の LPSO 相と LPSO 相に隣接して Mg3Zn3Y2 化合物相 がラメラ状に析出していたが、押出後、LPSO 相は押出方向に平行に伸張し、 Mg3Zn3Y2 化合物相はサブミクロンサイズの微細粒に変化していた。これは第1 章の図1-18で説明した小型材の組織形態変化と同じで、延性のある LPSO 相 は伸張できる[2-4]が、硬質な Mg3Zn3Y2 化合物相は押出過程で破砕し微細粒とな り、押出方向に断続的に分散[5]した結果で生じたものである。 図4-13 Mg95.8Zn2Y2Zr0.2 合金押出前後の X 線回折結果 131 図4-14 押出前後の組織形態 (a), (b) 押出前、(c), (d) 押出後、 (a), (c) 低倍率、(b), (d) 高倍率 132 4.3.2 押出合金の引張特性 図4-15に Mg-Zn-Y 系押出合金、スポーツタイプのエンジン[6]に使われる商 用アルミニウム合金 A4032-T6 材および商用マグネシウム合金 WE54-T6、RZ5-T5 の常温から 573 K までの 0.2 %耐力を比較したグラフを示す。 Mg-Zn-Y 系押出合金はともに常温からすべての温度領域で A4032-T6 材より高 い耐力を示し、473 K を超えた高温域では 2 倍から 3 倍近い高強度が得られる。 商用耐熱マグネシウム合金で最高強度特性を持つ WE54-T6 材と比較しても優位 性は大きい。また、Zr で結晶粒微細化した Mg95.8Zn2Y2Zr0.2 押出合金の耐力は Mg96Zn2Y2 押出合金の耐力に比べ、523 K までは 10 %以上の優位性がある。また、 Mg95.8Zn2Y2Zr0.2 押出合金の 523 K の耐力は、 9 mm の小型押出材と同等の 250 MPa と非常に高い強度を示す。 図4-16に商用アルミニウム合金 ADC12(鋳造材)、A4032-T6(押出材)、 Mg95.8Zn2Y2Zr0.2 鋳造合金および Mg95.8Zn2Y2Zr0.2 押出合金の 473 K の 0.2 %耐力と 引張強さ、常温伸び、そして 523 K の 0.2 %耐力と引張強さについて示した。473 K においては 0.2 %耐力と引張強さの 50 %軽量化目標要件ラインである 170 MPa、 300 MPa も併せて表示した。Mg95.8Zn2Y2Zr0.2 押出合金は大型押出材にもかかわら ず、0.2 %耐力と引張強さともにその目標値を大きく超えている。また、常温伸 びも 15 %と A4032 押出材よりも高く、比較材の中で最も高い延性を示した。 133 図4-15 Mg-Zn-Y 系押出合金、商用アルミニウム合金および商用マグネシウム合金の 常温から 573 K までの 0.2 %耐力比較 134 図4-16 Mg95.8Zn2Y2Zr0.2 押出合金、Mg95.8Zn2Y2Zr0.2 鋳造合金 および商用アルミニウム合金の引張特性 (a) 473 K 引張特性と常温伸び、(b) 523 K 引張特性 135 次に構成式を活用して高温変形機構を検討した。図4-17に示すように、マ グネシウム合金は純 Mg に対し AZ91 における Al の固溶強化や AZ91+Ca+Sr 合 金のように第 2 相の粒界被覆により高温強度が増加するが、押出加工した場合、 粒界被覆のネットワークが分断され、一般的には高温強度が下がることが確認 されている[7]。しかしながら、Mg95.8Zn2Y2Zr0.2 合金では鋳造合金で AZ91+Ca+Sr 合金同様の高温強度を示しながら、押出し後はさらに高い高温強度を達成して いる。マグネシウム合金は押出比 14~122 と高い押出比で加工されるのが通常 である[8]が、Mg95.8Zn2Y2Zr0.2 合金では押出比 10 という非常に低い押出比で加工 している。そのため、図4-18(a)のミクロ組織形態 T 断面からもわかるよう に、LPSO 相のネットワークが大きく崩れていない状態となる。これが高温強度 の低下が抑制される理由である。そのことに加え、図4-18(b)のミクロ組織 形態 L 断面に見られるように、押出しによる化合物相の微細分散や異方性がさ らに高温強度を高めている理由であると推察される[5]。 136 図4-17 純 Mg、AZ91、AZ91-Ca-Sr 合金、Mg-Zn-Y 系鋳造合金および Mg-Zn-Y 系 押出合金(押出比 10)の高温変形構成式の規格化グラフ 図4-18 Mg-Zn-Y 系押出合金(押出比 10)のミクロ組織 (a)T 断面(押出方向垂直断面)、(b)L 断面(押出方向断面) 137 4.3.3 押出合金の諸特性 図4-19は Mg95.8Zn2Y2Zr0.2 押出合金と A4032 押出合金の 473 K における疲労 曲線である。10-7 サイクルにおいて、A4032 押出合金の疲労強度が 80 MPa であ るのに対し、Mg95.8Zn2Y2Zr0.2 押出合金は 100 MPa と高い値を示し、ピストンの 50 %軽量化目標要件を満たすことが確認できた。今後は、より高いサイクル数 で保証する部品も増える傾向にあり、図のように疲労限のある Mg95.8Zn2Y2Zr0.2 合金は疲労限のないアルミニウム合金に対し、より優位性を持つことになる。 図4-19 Mg95.8Zn2Y2Zr0.2 押出合金と A4032 押出合金の 473 K における疲労曲線 138 図4-20は Mg95.8Zn2Y2Zr0.2 押出合金と A4032 押出合金の 573 K におけるク リープ曲線である。Mg95.8Zn2Y2Zr0.2 押出合金は第3章で開発した鋳造合金同様、 高い熱安定性を持つ LPSO 相のネットワーク構造に加え、押出しによる化合物 相の微細分散の効果[9]で高いクリープ特性を維持していると推察される。 図4-20 Mg95.8Zn2Y2Zr0.2 押出合金と A4032 押出合金の 573 K におけるクリープ曲線 139 図4-21では Mg95.8Zn2Y2Zr0.2 合金と耐熱アルミニウム合金のシャルピー衝撃 試験結果を比較した。(a)の V ノッチ形状では、Mg95.8Zn2Y2Zr0.2 合金は鍛造材 A4032-T6 の 2.0 J/cm2 に対し、3 J/cm2 前後と良好な特性を示した。 (b)の平滑試 験片においても A4032-T6 は異方性が大きく、横断面方向に極小となるが、 Mg95.8Zn2Y2Zr0.2 合金は極小値はそれよりも高い。 図4-21 Mg95.8Zn2Y2Zr0.2 合金と耐熱アルミニウム合金の衝撃特性比較 a)V ノッチ試験片、b)平滑試験片(JIS Z 2242 試験による) 140 図4-22に Mg95.8Zn2Y2Zr0.2 押出合金と A4032 押出合金の 503 K-100 h 保持後 の寸法変動率を示す。図3-22の Mg95.8Zn2Y2Zr0.2 鋳造合金の寸法変動率よりは 大きいが、A4032 に対し、大型押出材についても高い熱安定性を持つことがわ かる[10, 11]。 図4-22 Mg95.8Zn2Y2Zr0.2 押出合金と A4032 押出合金の 503 K-100 h 保持後寸法変動率 141 最後に、表4-1に Mg95.8Zn2Y2Zr0.2 押出合金と比較材の物理特性を示す。 物性面に関しては、比重はアルミニウム合金の 70 %と低比重であった。また、 部品化の課題のひとつである熱伝導度は、473 K で 89.8 W/m・K であり、商用 マグネシウム合金を大きく上回り、Mg95.8Zn2Y2Zr0.2 鋳造合金には満たないが商 用アルミニウム合金に近い特性を示した。目標要件値の 100 W/m・K に対する 10%程度の未達は、設計面で対応できる範囲となる。 表4-1 Mg95.8Zn2Y2Zr0.2 押出合金と比較材の物理特性 142 4.4 結言 本章では、高強度耐熱マグネシウムMg95.8Zn2Y2Zr0.2鋳造合金を用いたピストン 重量で50 %軽量化を可能とする押出材の製造開発を検討した。第一段として、 押出用の大型インゴットの偏析を防ぐ、溶解・鋳造手法の最適化プロセスにつ いて検討した。最初に実施した、水とワックスを用いた模擬試験での適正回転 条件は、周速530 mm/sec. (30 rpm)、反転時間35 sec.、リブ付きであることがわか った。この模擬試験結果を参考に、溶解・鋳造手法のプロセスを検討した結果、 通常行われている溶解時の攪拌だけでなく、インゴットケース自体を回転させ ることで凝固終了まで攪拌可能とし、凝固初期に起こる重力偏析だけでなく、 最終凝固部に起こる凝固偏析をも防止できることを明らかにした。具体的には、 約200 KgのMg-Zn-Y系合金をAr雰囲気中で高周波溶解し、鋳造後、インゴット ケース内で攪拌を行い、凝固完了後の鋳造組織、化学成分の均質性、インゴッ ト各部位の機械的性質を調査した。攪拌を行わない通常のインゴットと比較し た結果、大型インゴットの均質性を証明することができた。攪拌は、鋳造組織 の均質性維持のみならず、その結晶粒径微細化効果をも促進しており、大型鋳 造での欠点である鋳造組織の粗大化に起因した強度低下の抑制にも効果的であ ることを明らかにした。 次に、第二段として、上記インゴットを 100 mm の大型押出材に成形加工し た素形材の機械的性質を調査した結果、当初の達成目標値である 473 K での 0.2 %耐力 170 MPa、引張強さ 300 MPa、疲労強度 100 MPa を満足し、ピストン 重量で 50 %軽量化の可能性の見通しを得ることができた。473 K 以上の高温域 で顕著な強度低下を示すアルミニウム合金と比較した場合、本プロセスで製造 した押出材は顕著な強度低下は示さない。例えば、0.2 %耐力は、室温から 573 K の全温度域において、A4032-T6 材より高い値を示し、特に 523 K での値(247 MPa)は、A4032 の 103 MPa と比べて 2 倍超の高強度を示した。また、疲労強 143 度、衝撃、クリープ特性、熱安定性も耐熱アルミニウム合金と比較して、明ら かな優位性を示した。構成式を活用して高温変形機構を検討した結果、押出し 後の高温強度の達成は、低い押出比により崩れなかった LPSO 相のネットワー ク構造の保持による高温強度低下の抑制に加え、化合物相の微細分散や異方性 に起因した結果であると推察された。 144 参考文献 1. 特許庁:特許第 4314207 号. 2. K. Hagihara, N. Yokotani and Y. Umakoshi: Intermetallics 18 (2010) 267. 3. M. Yamasaki, K. Hashimoto, K. Hagihara and Y. Kawamura: Acta Mater. 59 (2011) 3646-3658. 4. K. Hagihara, A. Kinoshita, Y. Sugino, M. Yamasaki, Y. Kawamura, H. Yasuda and Y. Umakoshi: Trans. Nonferrous Met. Soc. China 20 (2010) 1259-1268. 5. T. Itoi, T. Inazawa, Y. Kuroda, M. Yamasaki, Y. Kawamura and M. Hirohashi: Materials Letters 64 (2010) 2277-2280. 6. Y. Akimoto, H. Ueshima, H. Kawaguchi, Y. Amakawa, S. Matsumoto, K. Nakamura and T. Sato: HONDA R&D Technical Review Vol. 11 No. 1 (1999) pp. 29-38. 7. 平井勤二:大阪府立大学博士論文, (2013) pp.106-110. 8. 日本マグネシウム協会編:マグネシウム技術便覧, カロス出版, p.249. 9. X. Zeng, Y. Zhang, C. Lu, W. Ding, Y. Wang and Y. Zhu: J. Alloy. Compd. 395 (2005) 213–219. 10. Y. Kawamura, T. Kasahara, S. Izumi and M. Yamasaki: Scripta Mater. 55 (2006) 453-456. 11. A. Ono, E. Abe, T. Itoi, M. Hirohashi, M. Yamasaki and Y. Kawamura: Mater. Trans. 49 (2008) 990-994. 145 146 第5章 研究成果と今後の課題 5.1 本研究の成果 本研究開発では、長周期積層構造を有する高強度耐熱マグネシウム合金 (Mg-Zn-Y)の実用サイズでの製造プロセス開発を前提として、①現行鋳造品同 等の低コストタイプの鋳造合金と、②ピストン重量で 50 %軽量化を可能とする 高温高強度タイプの押出合金、の研究開発を目的として進めてきた。その結果、 以下の成果を得ることができた。 1) 組織形態に対しては、東研究室で培われた高温変形構成式の考えを基に 強度と熱伝導特性のバランスを考慮し、狙いの組織形態を完成させた。 具体的には熱伝導度の高い高純度な-Mg 相を母相に、高強度でかつ延性 のある LPSO 相を強固な骨格としてネットワーク状に粒界へ被覆形成す ることで、非常に高い高温強度特性と常温延性を併せ持つことができた。 2) このネットワーク形態を持つことで、高温においても結晶粒微細化によ る強化メカニズムを維持することが可能となった。 3) ①の鋳造合金では目標の強度要件、熱伝導要件をともに満足し開発する ことができ、従来の耐熱合金にはない良好な鋳造性も確認した。 4) ②のより高強度な押出合金では従来の条件より低い押出比とすることで、 鋳造時に形成したネットワーク形態を崩さず、高温強度特性を低下させ ず、引張特性において、要件を大きく超える値を得ることができた。 5) ②の製法面では新奇な回転攪拌鋳造法を開発したことで、凝固偏析、重 力偏析の回避だけでなく、結晶粒微細化も可能とし、大型材の短所とな る結晶組織の粗大化を抑制して、高強度、高延性に貢献した。 147 本編にはないが、Mg95.8Zn2Y2Zr0.2 押出合金をベースに鍛造加工を行い、自動 車用ピストンを試作した(図5-1)。既存の鍛造型を流用しているため、軽量化 は比重分の 30 %程度であるが、本合金用に専用設計すれば、50 %の軽量化が期 待できる。また、開発合金製鍛造ピストンにて、523 K の油中で行ったピストン 単体疲労試験では、従来材の A4032 に対し 1.5 倍(at 107 cycle)の疲労強度が得 られることを確認できた。 図5-1 鍛造ピストン量産品と試作品(ホンダ S2000 鍛造型使用) (a) A4032-T6 量産品、(b) Mg96Zn2Y2Zr0.2 alloy 試作品 148 5.2 今後の展開 本研究により、高強度耐熱マグネシウム合金の基本組成の強度特性、各種物 性を得ることができた。これらを用い、まずは CAE にて開発合金特性にあった ピストン設計を行う。また、シリンダーとの良好な摺動特性が必要なため、自 らの摩耗がなく、相手材を傷つけない表面処理方法の検討を並行して行う。 これらを併せて、実機・耐久試験を行い、世界初のマグネシウムピストンの実 用化に向け、駒を進める予定である。 149 150 第6章 まとめ 昨今、燃費向上と炭酸ガス排出削減と同時に、単に人や荷物を輸送する道具で はなく、環境に配慮しつつも、気持ちの良い走りを両立できる自動車が望まれ ている。自動車の製造から廃車までに消費する全エネルギー量の 8 割以上が、 走行時に消費されているので、車両の軽量化は、消費エネルギーの低減による ランニングコストの削減に有効な手段である。それ故、鉄鋼部材のアルミニウ ム合金化、さらにより軽量なマグネシウム合金化が車体を中心に行われている。 近年では、マグネシウム合金(ACM522、AE62-Ca 等)が 423~453 K 近辺の温 度域で使用されるオイルパン、トランスミッションケース等エンジン周りの部 品に適用され始めている。 他方、従来の車体等、静止部品の静的軽量化効果から、主運動系部品(ピス トン)の動的軽量化効果に関心が移ってきている。その理由は、条件によって はピストン 1 g の動的軽量化効果は車体 5,000 g の静的軽量化効果に相当するか らである。そのため、より高温度域(473 K 以上)で使用できる高強度耐熱マグ ネシウム合金の開発が必要とされている。過去において、英国 MEL 社で開発さ れた WE54 は高温強度が高く、ピストン用途に期待されていたが、熱伝導度が 低いため、運転時の膨張が大きく、シリンダーとのクリアランスが保てないと いう理由で、採用されていない。一方、長周期積層構造の強化相(LPSO 相; Mg12ZnY)を有する高強度耐熱合金(Mg-Zn-Y)が開発され、ピストン用合金と して期待されている。現在、この合金に関しては、50 mm 程度の小型部材まで の報告はあるが、約80 mm 程度のピストンの実用サイズでの製造プロセス開発 は報告されていない。以上のことから、熱伝導度を確保して、実用サイズでの ピストンの軽量高強度な耐熱マグネシウム合金が開発できれば、運動性能の向 上による気持ちの良い走りと燃費の向上を両立する自動車を開発することが可 151 能となる。 本研究開発では、長周期積層構造を有する高強度 耐熱マグネシウム合金 (Mg-Zn-Y)の実用サイズでの製造プロセス開発を前提として、①現行鋳造品同 等の低コストタイプの鋳造材と②ピストン重量で 50 %軽量化を可能とする高温 高強度タイプの押出材の製造開発を目的とした。それぞれの達成目標値は、低 コストタイプとしては、473 K での 0.2 %耐力 140 MPa 以上、引張強さ 220 MPa 以上、疲労強度 80 MPa 以上、および高温高強度タイプとしては、473 K での 0.2 % 耐力 170 MPa 以上、引張強さ 300 MPa 以上、疲労強度 100 MPa 以上、とした。 また、473 K での熱伝導度の目標値は、100 W/m・K 以上とした。 本論文は、次の6章から構成されている。 第1章では、自動車の軽量化による環境問題対策に対するマグネシウム合金 への期待と現状を述べた。次に、燃費向上だけでなく慣性重量低減によるレス ポンスアップ等、走りの楽しさも期待できるピストンへの適用を主目標に、そ の実用化のための課題を整理し、その対策法を示した。具体的には、473 Kを超 える高温での使用に耐え得る具体的なマグネシウム素材として、長周期積層構 造を有する軽量な高強度耐熱マグネシウム合金(Mg-Zn-Y)を取り上げ、その材 料組織学的課題(鋳造時の凝固偏析や重力偏析等)等を明らかにした。さらに、 既に提案されている高温変形に関する構成式を活用することで、本合金のピス トン用素材としての高温での達成目標値の実現の可能性を検討した。また、コ スト低減と素材大型化に対応できる回転凝固手法を基に、工業的に均質な大型 の押出用インゴットの製法の可能性を検討した。最後に、本研究の背景、目的 をまとめて記述した。 第2章では、本研究で行った実験方法について述べた。 第3章では、現行鋳造品同等の低コストタイプの高強度耐熱マグネシウム鋳 造合金の開発を行った。良好な高温特性と熱伝導度が期待できるMg-Zn-Y系鋳造 152 合金を基に、種々の添加元素と冷却速度を変えて、その鋳造組織形態の適正化 を検討した結果、強度と延性を兼ね備えた耐熱マグネシウム合金、即ち Mg95.8Zn2Y2Zr0.2鋳造合金を開発することができた。Zr添加は、初晶をデンドライ ト状からセル状に変化させ、結晶粒を微細化させ、長周期積層構造の強化相の 粒界被覆率を増加させることで、室温および高温での強度向上に貢献すること を、また、延性を阻害するMg3Zn3Y2化合物相の粗大化を防止すること等を明ら かにした。冷却速度の増加は、結晶粒径を10 m前後と微細化させ、強度向上の 寄与度を高めることを明らかにした。また、Mg95.8Zn2Y2Zr0.2鋳造合金の種々の機 械的性質を詳細に調査した結果、この合金は、当初に設定した目標値を達成し ており、473 K以上の高温でも非常に高い熱安定性を保ち、鋳造ままで耐熱アル ミニウム合金同等以上の引張強度、疲労強度、クリープ特性を有することがわ かった。例えば、523 Kでの引張強度は223 MPaであった。この値は、自動車の ピストンにも使われる高強度アルミニウム合金A4032-T6材の2倍、573 Kでは約3 倍である。但し、0.2 %耐力は、473 K以下では耐熱アルミニウム合金より低く、 523 K以上の高温域で同等以上であることが示された。さらに、Mg95.8Zn2Y2Zr0.2 鋳造合金の高温での強化機構を、従来の構成式を活用することで、材料組織学 的見地から検討した結果、本合金では固溶強化、粒界被覆率の寄与に比べ、高 温域においてもホールペッチ則で表現できる結晶粒の微細化により強度が増加 することを明らかにした。 物性面に関しては、比重はアルミニウム合金の70 %と低比重であった。また、 部品化の課題のひとつである熱伝導度は、473 Kで102 W/m・Kであり、商用マ グネシウム合金を大きく上回り、商用アルミニウム合金に近い特性を示した。 鋳造性についても、化合物強化した一般の耐熱合金で問題となる凝固収縮時の 割れも広い温度条件範囲で発生がなく、湯流れ性も汎用合金AZ91Dと同等で良 好な特性を示した。 153 Mg95.8Zn2Y2Zr0.2鋳造合金は、Zr添加による結晶粒径微細化効果により優れた機 械的性質を有することが明らかにされたが、肉厚部品のように高い冷却速度を 確保できない場合、Zr添加による結晶粒径微細化に起因した高強度化が期待で きない。ここでは、室温から473 Kにおける0.2 %耐力の達成目標値(室温;140 MPa以上)の確保および更なる向上を目的として、粒界被覆率を増加させる可能 性のある第4元素(Ni、La、Ba、Ag)を添加し、その機械的性質に及ぼす効果を 検討した。その結果、1 at. %以上のAg添加が効果的であり、3 at. %添加合金では、 伸びが1 %と低下するが、Mg-Zn-Y系合金と比べて60 %の強度増加を示した。ま た、Ag添加合金の高温域(473、523 K)の0.2 %耐力においても20 %前後の強度 向上が確認された。 第4章では、高強度耐熱マグネシウムMg95.8Zn2Y2Zr0.2鋳造合金を用いたピスト ン重量で50 %軽量化を可能とする押出材の製造開発を検討した。第一段として、 押出用の大型インゴットの偏析を防ぐ、溶解・鋳造手法の最適化プロセスにつ いて検討した。最初に実施した、水とワックスを用いた模擬試験での適正回転 条件は、周速530 mm/sec. (30 rpm)、反転時間35sec.、リブ付きであることがわか った。この模擬試験結果を参考に、溶解・鋳造手法のプロセスを検討した結果、 通常行われている溶解時の攪拌だけでなく、インゴットケース自体を回転させ ることで凝固終了まで攪拌可能とし、凝固初期に起こる重力偏析だけでなく、 最終凝固部に起こる凝固偏析をも防止できることを明らかにした。具体的には、 約200 KgのMg-Zn-Y系合金をAr雰囲気中で高周波溶解し、鋳造後、インゴット ケース内で攪拌を行い、凝固完了後の鋳造組織、化学成分の均質性、インゴッ ト各部位の機械的性質を調査した。攪拌を行わない通常のインゴットと比較し た結果、大型インゴットの均質性を証明することができた。攪拌は、鋳造組織 の均質性維持のみならず、その結晶粒径微細化効果をも促進しており、大型鋳 造での欠点である鋳造組織の粗大化に起因した強度低下の抑制にも効果的であ 154 ることを明らかにした。 次に、第二段として、上記インゴットを 100 mmの大型押出材に成形加工し た素形材の機械的性質を調査した結果、当初の達成目標値である473 Kでの0.2 % 耐力170 MPa、引張強さ300 MPa、疲労強度100 MPaを満足し、ピストン重量で 50 %軽量化の可能性の見通しを得ることができた。473 K以上の高温域で顕著 な強度低下を示すアルミニウム合金と比較した場合、本プロセスで製造した押 出材は顕著な強度低下は示さない。例えば、0.2 %耐力は、室温から573 Kの全温 度域において、A4032-T6材より高い値を示し、特に523 Kでの値(247 MPa)は、 A4032の103 MPaと比べて2倍超の高強度を示した。また、疲労強度、衝撃、クリ ープ特性、熱安定性も耐熱アルミニウム合金と比較して、明らかな優位性を示 した。構成式を活用して高温変形機構を検討した結果、押出し後の高温強度の 達成は、低い押出比により崩れなかったLPSO相のネットワーク構造の保持によ る高温強度低下の抑制に加え、化合物相の微細分散や異方性に起因した結果で あると推察された。 第5章は、研究成果と今後の展開について記述した。 第6章は、総論として、本研究により得られた知見をまとめ、総括を行った。 本研究では、ピストン等の主運動系部品の、473 K以上の高温での使用に耐え 得る軽量耐熱マグネシウム合金の実用サイズでの製造プロセス開発を目的に、 凝固偏析や重力偏析等が発生し易い希土類金属含有の高強度耐熱マグネシウム 合金において、回転凝固手法を基に工業的に均質な大型のインゴットの製法を 世界に先駆け確立した開発研究である。さらに、Mg96Zn2Y2合金を基とした均質 インゴットを用いて押出加工を行い、その押出合金の高い強度特性を明らかに し、達成目標値を満足するピストン部品を作製することができた。また、その 強化機構を基に、一般には低強度と言われている本合金系の鋳造ままでの強度 特性の強化を図った。ホールペッチ則の効果が高いマグネシウム合金の特性を 155 生かすため、第4元素を添加し、結晶粒微細化を含めた組織制御を行うことに より、鋳造ままで耐熱アルミニウム合金同等の高温引張強度、高温疲労強度、 クリープ特性を発現させ、かつ鋳造性の良い低コストな鋳造法への道を示すこ ともできた。これらの成果は、自動車等の耐熱部材の軽量化を考える際、塑性 加工材、鋳造材ともに本合金系は有望な材料として期待できる。 156 謝辞 本論文は、2003 年から研究開始した、長周期積層構造相で強化したマグネシ ウム合金の鋳造プロセスをベースとした研究開発を、2011 年より大阪府立大学 大学院工学研究科 東 健司教授にご指導いただき、まとめることができた成果 となります。博士課程入学前の進学相談から始まり、本研究に対する数多くの ご意見、ご指導を賜りました。東 健司教授に深く感謝申し上げます。 論文のまとめにあたり、副査としてご助力を賜りました大阪府立大学大学院 工学研究科 中平 敦教授、森 茂生教授に、心から感謝の意を表します。論文執 筆にあたり、いろいろとご助言いただきました大阪府立大学大学院工学研究科 瀧川 順庸准教授、本研究の実施において、各種論文作成を含め貴重なお時間を 割いてご指導いただいた大阪府立大学大学院工学研究科講師 上杉 徳照先生に、 深く感謝申し上げます。 また、研究当初、熊本大学の研究生として、その機会と環境を与えていただ いた熊本大学大学院自然科学研究科 河村 能人教授、株式会社本田技術研究所 岸本 政則氏、輪嶋 善彦氏に感謝いたします。特に河村教授には、研究に対す る姿勢「muddle through」の精神を教えていただき、長年の研究を続けることが できました。当時の河村研究室・共同研究者の皆様も含め、心からお礼申し上 げます。 兵庫県立大学 椿野 晴繁名誉教授には博士課程への入学を勧めていただいた ことで、進学を決心し、本論文の完成に至りました。心から感謝いたします。 次に、本田技術研究所に所属している私に、博士課程への入学とその発表を 許可していただいた当時の藤井 清執行役員、樋田 直也上席研究員、渡邉 生 MG に謝意を表します。在学の 3 年間、業務と研究の両立を果たす上でご協力、 ご支援いただいた西田 隆夫センター長、上司、同僚の皆様、そして基礎技術研 157 究センター時代ご指導、ご協力いただいた皆様、励ましの言葉を掛けていただ いた多くの友人に感謝いたします。 また、本研究の社内プロジェクトの実施において、最も信頼でき、ともに研 究し努力してきた研究員 井上 剣志氏には、深くお礼申し上げます。 最後に、長年にわたり支え続けてくれた妻 惠子に特別な感謝を捧げます。 158

© Copyright 2026