当日配布資料(1.55MB)

排気ガス中揮発性有機塩素化合物 の循環効率的な除去処理技術 慶應義塾大学 理工学部 応用化学科 教授 田中 茂 1 問題 近年、インク洗浄の過程で使用されるジクロロメタンや ジクロロプロパン、ドライクリーニングの過程で使用される テトラクロロエチレンなどの揮発性有機塩素化合物 (VOCC: Volatile Organochlorine Compounds) による 健康被害が問題となっている。 2 7種のVOCCの物理化学的性状と許容濃度 化学物質名 ジクロロメタン (二塩化メチレン) 1) 1,2-ジクロロエタン CAS番号 分子式 分子量, 沸点, 引火点, 蒸気圧, g/mol Pa ℃ ℃ 75-09-2 CH2Cl2 85 40 なし 107-06-2 C2H4Cl2 99 83.5 13 3 1, 2-ジクロロプロパン 3) 78-87-5 C3H6Cl2 113 96 16 4 1,3-ジクロロプロパン 4) 142-28-9 C3H6Cl2 113 121 21.1 5 1, 1, 1‐トリクロロエタン 5) 71-55-6 C2H3Cl3 133 74.1 なし 79-01-6 C2HCl3 131 87.2 なし 127-18-4 C2Cl4 166 121 なし 1 2 6 (二塩化エチレン) 2) トリクロロエチレン 6) 7 テトラクロロエチレン 7) 許容濃度,ppm 日本 47400 50 (20℃) 10500 10 (25℃) 27900 1* (20℃) 2400 未設定 (25℃) 16500 200 (25℃) 7700 10 (20℃) 2500 50 (25℃) アメリカ 258) 19) 1010) 未設定 11) 35012) 10013) 10014) 3 平行板型拡散スクラバーによるVOCC除去効率 Removal efficiency, % 100 80 60 Dichloromethane Chloroform TCE PCE 40 20 0 0 30 60 90 Time, min 120 150 通気流量:50m3/h VOCC導入ガス濃度:DCM 954.5ppbv, Chloroform 983.4ppbv TCE 187.3ppbv, PCE 524.1ppbv 4 圧縮深冷凝縮方式溶剤ガス回収装置の概略図 《参考文献》 平成16年度環境技術実証モデル事業VOC処理技術分野 実証試験結果報告書:環境省(2005) 5 現状におけるDCM除去法の問題点と解決策 ◯ 吸着剤(活性炭フィルター) → DCMは沸点が極めて低く分子量が小さいため、 吸着剤ではほとんど除去できない。 ◯ 排気ガスの冷却凝縮 → 処理量が実際の工場からの排気ガス量の 数十分の一と小さく コスト面で現実的な除去方法ではない。 除去液による排気ガス中DCMの吸収除去 ・ 吸着剤よりも吸収容量が大きい ・ 様々な溶媒から除去に適した物質を選択できる 6 DCMを含む廃溶剤の循環効率的再生処理技術の システム概略図 7 並流条件におけるガス吸収プロセスの概略 yt ct ・ 気液間の物質収支式 Q 𝑦𝑡 − 𝑦 = 𝑙 𝑐 − 𝑐𝑡 l : 除去液流量 [L/min] Q : 通気風量 [m3/min] ・ 気液間の平衡関係(ヘンリーの法則) 𝑦 =𝐻∙𝑐 理想除去効率 : y c yt:塔頂における気相中VOC濃度 ct:塔頂における液相中VOC濃度 y :塔底における気相中VOC濃度 c :塔底における液相中VOC濃度 𝐼. 𝑅. 𝐸. % = 𝑅𝑇 𝑙 ∙ 𝑃0 𝐻 𝑄 × 100 𝑅𝑇 𝑙 1+ ∙ 𝑃0 𝐻 𝑄 R : 気体定数[J/mol・K] T : 温度[K] P0 : 大気圧[kPa] 8 DCM/TEGDME系のヘンリー定数及び 理想除去効率と温度との関係 80 40 理想除去効率 (並流条件) 35 60 30 50 25 40 ヘンリー定数 (UNIFAC法) 30 20 20 理想除去効率 15 10 ヘンリー定数 (UNIFAC法) 10 0 ヘンリー定数 H , cm3/mol 理想除去効率 , % 70 5 5 10 15 20 25 30 温度, ℃ 並流条件 通気風量Q:1m3/min 除去液流量l:1.0L/min TEGDME:Tetra Ethylene Glycol Di methyl Ether 9 各充填物の性能比較 空隙率, % 比表面積, 2 3 m /m 重量, kg/m3 冷却フィン 80 ラシヒリング* 74 PUF MF-20 97 980 297 1490 368 602 30 冷却フィン 2mm ラシヒリング(碍子製) 15mm * 化学工学会, 化学工学便覧, 丸善, p.605, 1999 PUF 約1mm 10 冷却フィンを用いたVOCC除去処理装置の写真 排気ガス 入口温度 除去液 噴霧 冷却 フィン フィン出口 温度 清浄空気 除去液 回収 11 冷却フィンを用いた除去処理装置による DCM除去実験における温度と除去効率との関係(1) 20 80 15 60 10 40 理想除去効率(並流1段) 5 実測除去効率(並流1段) 20 ヘンリー定数H, cm3/mol 排気ガス中DCM除去効率, % 100 ヘンリー定数 0 0 -10 0 10 20 30 温度, ℃ 通気風量 : 1m3/min 除去液(TEGDME)流量 : 1.0L/min 12 冷却フィンを用いた除去処理装置による DCM除去実験における温度と除去効率との関係(2) 20 80 15 60 10 40 理想除去効率(並流1段) 理想除去効率(並流2段) 実測除去効率(並流1段) 実測除去効率(並流2段) ヘンリー定数 20 5 0 ヘンリー定数 H , cm3/mol 排気ガス中 DCM除去効率 , % 100 0 -10 0 通気風量 : 1m3/min 10 温度, ℃ 20 30 除去液(TEGDME)流量 : 1.0L/min 13 空気流動真空蒸発法による廃溶剤の再生と 吸収されたDCMの蒸発分離の概略図 14 溶剤中DCMの回収率(y)に寄与するパラメータ 飽和蒸気圧 真空ポンプ性能 (排気速度) DCM導入量 𝑃𝑠𝑎𝑡 × 𝛽 × 𝑋 × 84.9 𝑣0 1 𝑦= × × × 100 24.45 𝑃 𝑄𝐿 × 𝑐 DCM蒸発量 y[%] : DCM理論回収率 Psat[Pa]: 飽和蒸気圧 β [-] : 蒸発係数 X[-] : モル分率 84.9[g/mol] : DCMの分子量 v0[L/min] : 導入空気流量 P[Pa] : 圧力 24.45[L/mol] : 25℃における1molの気体体積 c[g/L] : 溶剤中DCM濃度 QL[L/min] : 溶剤噴霧流量 15 各導入空気流量における 溶剤(TEGDME)中DCM蒸発分離実験からの DCM蒸発濃度およびDCM回収率 導入空気流量, 圧力, v0, L/min Pa 蒸発温度, DCM蒸発濃度, DCM回収率 ℃(n=120) C, ppm(n=4) y, %(n=4) 7*1 1200 25.8±0.6 11202±421 67.6±2.5 10*2 1700 26.2±0.7 6630±419 65.1±4.1 19*3 2800 26.8±0.5 3895±229 73.4±4.3 測定装置 : GC-MS QP2010(SHIMADZU製) *1 溶剤(TEGDME)中DCM濃度 : 1.15g/L *2 溶剤(TEGDME)中DCM濃度 : 1.0g/L *3 溶剤(TEGDME)中DCM濃度 : 1.0g/L 溶剤噴霧流量 : 0.35L/min 16 スケールアップした廃溶剤再生装置の写真 17 大型廃溶剤再生装置と小型廃溶剤再生装置の 性能評価 大型廃溶剤 再生装置 小型廃溶剤 再生装置 蒸発温度 T, ℃ 溶剤噴霧流量 DCM回収率 QL, L/min y、% v0/P 43.6 2.78E-02 1.5 81.8 25.8 0.58E-02 0.4 67.6 39.8 0.58E-02 0.4 73.1 18 カット銅ウール充填の有無によるハイブリッド型VOC冷却 凝縮装置出口でのジクロロメタン(DCM)の出口濃度(Cout)、 理論飽和濃度(Csat)とその濃度比(Cout/Csat) 実験 銅カット 冷却凝縮 日時 ウール 温度T ,℃ 冷却管内 DCMガス濃度,ppm DCM理論 C out DCM 飽和濃度 凝縮率,% C sat ,ppm C sat 入口C in 出口C out 有 -96.4±0.2 (n=115) 17710±120 (n=4) 28±4 (n=5) 99.84 92 0.3 10/8 有 -97.2±0.2 19077±1308 (n=115) (n=4) 25±5 (n=5) 99.87 83 0.3 9/25 無 -96.1±1.2 21557±1997 (n=115) (n=4) 61±6 (n=4) 99.72 101 0.6 10/8 無 -97.3±0.4 (n=115) 75±14 (n=4) 99.63 84 0.9 9/17 20202±751 (n=4) 測定装置:GC-MS QP2010(SHIMADZU製), 通気流量:7L/min 19 想定される用途 • 印刷洗浄過程でのVOCCの除去処理 • ドライクリーニング過程でのVOCCの除去処理 • 半導体製造プロセスでのVOCの除去処理 実用化に向けた課題 • 大学での試作装置での性能評価試験は終了 • 企業と共同で実際の工場、事業所でのパイロット 装置での性能評価試験の段階 20 企業への期待 • 本技術と装置は、揮発性有機塩素化合物(VOCC)に限定される ことなく、多くの揮発性有機化合物(VOC)についても対応でき、 VOC除去・削減対策に関連する幅広い分野において企業への 普及が期待できる。 • 本技術によるVOC除去処理装置は、従来の燃焼方式の様な大規 模なプラント的な装置ではなく、比較的小規模な事業所、工場での 装置に適しており、イニシャルコスト、ランニングコストがかからない 特徴を有する。従って、これまで、価格の面で導入を躊躇していた 中小企業への導入が期待できる。 • 本技術によるVOC除去処理装置は、廃溶剤を再生しVOCを回収す るので、溶剤とVOCのリサイクルを進めることができる。また、燃焼 方式とは異なり、温暖化の問題となる二酸化炭素を発生しない特徴 を有する。従って、国内ばかりでなく、発展途上の諸外国においても 今後の革新的なVOC除去処理装置としての導入が期待できる。 21 本技術に関する知的財産権 • 発明の名称: VOC除去処理装置、VOC除去システム、VOC除去方法及び VOC除去用除去液 • 出願番号 :特願2013-257511 • 出願人 :慶應義塾大学 • 発明者 :田中 茂 • 発明の名称: VOC除去液再生・回収装置及び再生・回収方法 • 特許 :特許第5187861号 • 出願人 :慶應義塾大学 • 発明者 :田中 茂 22 産学連携の経歴 • • • • • • • • 2002-2004年度 文部科学省 大学等初ベンチャー創出支援事業に採択 「快適環境を創造する室内空気汚染物質の高性能浄化装置の開発」 2004年度 JST 研究成果最適移転事業(独創モデル化)採択 「ミニチュア拡散スクラバーとLEDを組合せた安価な空気汚染ガス 自動連続測定装置の開発」 2005年 慶應義塾大学初ベンチャー ㈱STAC設立 2005年度 関東経済産業局 中小企業・ベンチャー挑戦支援事業採択 「家具・事務機器からの有害物質の放散量の計測と削減システムの研究」 2006-2007年度 経済産業省 地域新生コンソーシアム研究開発事業採択 「塗装・印刷工場から排出されるVOCの循環効率的な除去処理技術」 2006-2008年度 JST 大学発ベンチャー創出支援事業採択 「ガスボンベを用いない希薄標準ガスの簡便な発生・調製技術」 2008-2010年度 環境省 環境研究総合推進費採択 「二酸化炭素を排出しない排ガス中VOCの循環効率的な除去処理技術の開発」 2012-2014年度 環境省 環境研究総合推進費・補助金採択 「廃有機溶剤の効率的再生処理技術の実用化」 23 お問い合わせ先 慶應義塾大学理工学部 慶應義塾先端科学技術研究センター(KLL) 産学官連携コーディネーター 髙橋 志麻子 TEL 045-566 -1794 e-mail [email protected] shimako.takahashi@adst.keio.ac.jp 24

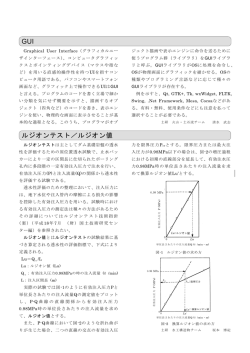

© Copyright 2026