ここから始まるプレス金型設計 - guchi

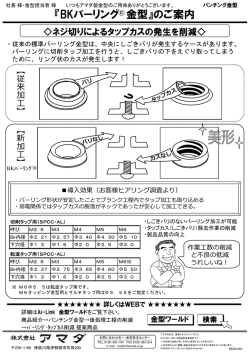

ここから始まるプレス金型設計 (サブテキスト) 山口設計事務所 山口 文雄 1/25 2/25 3/25 4/25 金型図面の現し方 金型は上型と下型から構成されている。 金型の構造を図面で示す場合、下型組立図(下型平面図)、上型組立図(上型平面図)及 び側面図(立て構造図:断面図の形が多い)が主なものである。 現し方は、下型は上から見た形で示す。上型は反転して下面の形を示す。 反転の仕方は、図1に示すように2通りあり、その違いに注意が必要である。 上型反転 A 上型反転 上型 パンチ ダイ 下型 B 図1 上型平面図の現し方 5/25 上型反転による寸法記入の変化(累進寸法記入) 図2の下型平面の寸法記入に対して、反転の仕方による寸法記入変化は寸法の見誤りを おこすので注意する。 センター振り分けの寸法記入であれば大きな差はない。 0 図3 上下反転(図1のA)の上型寸法記入例 (累進寸法記入) 25 50 0 70 70 25 45 45 45 25 25 (累進寸法記入) 70 0 0 図4 左右反転(図1のB)の上型寸法記入例 50 50 25 25 0 0 図2 下型寸法記入例(累進寸法記入) 組立図の配置 上型反転が上下(図1のA)の場合は図5の配置とする。 上型反転が左右(図1のB)の場合は図6の配置とする。 ただし、金型が大きくて1枚の用紙に現せないときは、別々の用紙に同じ配置で示せばよ い。 上型平面図 下型平面図 上型平面図 たて構造図 (断面図) 下型平面図 たて構造図 (断面図) 図6 左右反転(図1のB) 図5 上下反転(図1のA) 6/25 金型の設計手順の概要 1 工程設計:加工する内容を決める。 材質 P W 板厚 加工力からプレス機械の能力を確定する。 2 金型の各図面を配置を決め、作図する。 製品の加工内容からプレートサイズを 仮きめしておく。 使うプレス機械のダイハイトから パンチ長さ、各プレートの厚さを 決め、ダイハイト、送り線高さを 仮きめしておく。 上型下面 組立断面 (下死点で示す) 下型平面 7/25 3 必要部品を描き加える ストリッパ バッキングプレート などを描き加える。 4 ダイセット等を描き加える ダイセットを描き、全体の構成を 完成させる。 8/25 FL DH 5 止めねじ、ノックピン、逃がし穴等を描く ダイハイト、送り線高さ等の主要寸法を記入する。 ダイセット寸法を記入する。 部品の風船飛ばしをする。 9/25 50±0.15 0 指示なき角はR1以下。 2 0 20−0.2 8 +0.2 . 0 ± 0 1 だれ面 穴と外形のバリ方向を揃えること SPCC SPCC t=1.2 t=1.0 抜きサンプル1 5 1 15 0 φ +0.1 10 0 φ φ6 +00.05 14±0.05 10 . 0 + 0 18−0.15 22±0.05 30±0.15 15±0.05 19±0.05 30 20 8±0.1 30 抜きサンプル2 10/25 ねらい寸法図 抜きサンプル2 30 17.90 φ φ 6 . 0 3 . 1 0 5 0 15.10 1 0 . 0 10.05 8 22.00 19.85 7.97 30.00 10 50.00 14.00 14.92 20 19.03 だれ面 φ 30 抜きサンプル1 指示なき角はR1以下。 穴と外形のバリ方向を揃えること SPCC SPCC t=1.2 t=1.0 メンテによるダイの広がりを考慮。 穴公差幅の70%(例)ねらい。 穴ピッチは中心値ねらい。 公差が大きいものは中心ねらいでもよい。 11/25 抜きサンプル2 パンチ・ダイ寸法イ及びブランクとの関係調整 ブランク抜きの注意 バリ方向対策 だれ面 穴と外形のバリ方向を揃えること SPCC t=1.0 12/25 抜き加工力計算 抜きサンプル1 P=0.8・Ts・L・t=0.8・40・140・1.2=5376(Kg) 抜きサンプル2 P=0.8・Ts・L・t=0.8・40・160・1.0=5120(Kg)・・・ブランク P=0.8・Ts・L・t=0.8・40・75.36・1.0=2411.52(Kg)・・・穴抜き P:加工力 Ts:材料の引張強さ L:加工長さ t:板厚 ストリッピング力は 加工力の 5%∼30%(一般的な加工のとき) ダイプレート厚さ T=3√P P:加工力 T:ダイの厚さ 抜きサンプル1 T=3√5376=17.518 抜きサンプル2 T=3√5120=17.235・・・ブランク 抜きサンプル2 T=3√2411.52=13.41・・・穴抜き エクセルで =P^(1/3)・・・^(キャレット)を使って左のように計算 13/25 曲げサンプル1 135゜ 1 R1 1 SPC 5 20 20 t=1.0 曲げサンプル2 R 2 3 C R 15 2 20 5 20 30 R 6 SPC t=2.0 曲げサンプル図 14/25 曲げ加工力計算 曲げサンプル1 P=(C3/3)・B・t・Ts=(1/3)・20・40=266.66(Kg) 曲げサンプル2 P=(C3/3)・B・t・Ts=(1/3)・40・40=533.33(Kg) パッド圧力(初期圧)は曲げ力の 30%を目安とする。 絞り加工力の計算 P=絞り径×板厚×材料の引っ張り強さ(Kg) 15/25 曲げサンプル2曲げ型設計 R 2 3 SPC C t=2.0 R 15 2 20 5 20 30 R 6 金型条件設計 展開計算 2 6 4.239 8 R 7 4. . 9 16 R 20 中立面までの寸法 0.35*2=0.7 L=56.869 7.630 中立面までの寸法 0.43*2=0.86 パッド 底突き: する しない パッド圧 16/25 製品G 製品F φ12.4±0.15 +0.05 φ16−0.15 3 . R0 . R0 3 φ14.4±0.05 3 20±0.1 25±0.1 . R0 φ10±0.03 φ26±0.1 SPCD t=1.2 SPCD t=0.8 17/25 絞り製品の展開 絞り製品F フランジ径にトリミング代を片側 2mm 付け、フランジ径を 30mm として計算 する。 展開計算式と計算 D=√d22+4・d1・h = √302+4・16・25 = √900+1600 = 50 相対板厚の確認 t/D×100=0.8/50×100=1.6(%) 絞り製品G フランジ径にトリミング代を片側 2mm 付け、高さを 22mm として計算する。 展開計算式と計算 D=√d2+4・d・h=√12.42+4・12.4・22=√153.76+1091.2=35.28 D=35.0 とする。 相対板厚の確認 t/D×100=1.2/35×100=3.42(%) 18/25 19/25 20/25 21/25 22/25 23/25 24/25 25/25

© Copyright 2026