HACCP HACCP導入型基準で規定する主要事項の概要 関連資料 2;pdf

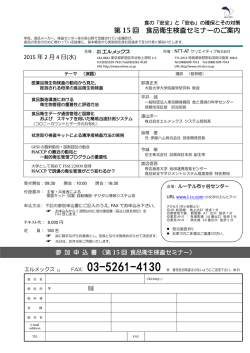

関連資料 2 ○ HACCP 危害分析・重要管理点(HACCP(ハサップ): Hazard Analysis and Critical Control Point)方式とは、最 終製品の検査結果で衛生管理の適否を判断するのではなく、食品等を取り扱う各工程で発生するおそれ のある微生物等の危害要因を分析し、危害発生の防止に特に重要なポイントを継続的に監視・記録する ことにより、製品等の安全を担保する衛生管理の手法です。 【HACCP を用いた衛生管理のイメージ(一例) 】 出 荷 改善措置 装 却 製品温度と時間 包 冷 熱 室温 加 特に重要な 管理点 管 受入検査 保 入 料 管理する内容 受 原 工程 異物検査 連続的な監視・記録 管理基準 の逸脱 【HACCP方式の7原則12手順】 1.HACCP班の編成 2.製品説明書の作成 3.意図する用途の記述 4.作業工程一覧図の作成 5.現場確認 6.危害分析の実施(原則1) 7.重要管理点の決定(原則2) 8.管理基準の設定(原則3) 9.モニタリング方法の設定(原則4) 10.改善措置の設定(原則5) 11.検証手順の設定(原則6) 12.記録の作成及び保管(原則7) ○ HACCP導入型基準で規定する主要事項の概要 1.HACCP班の編成(手順1) 食品衛生管理者、食品衛生責任者その他の製品等についての知識及び専門的技術を有する者により 構成される班を編成すること。 2. 製品説明書及び作業工程一覧図の作成(手順2∼5) ・ 製品等について、原材料の組成、物理的・化学的性質、殺菌等の方法、包装、保存性等の安全性に 関する事項、想定する使用方法・消費者層等を記載した説明書を作成すること。 ・ 製品等のすべての作業工程の流れを記載した図を実際の工程や設備の配置に即して作成すること。 3. 食品等の取扱い(手順6∼12) 以下の各規定に基づき作成した文書等に従い、製品等に係る食品衛生上の危害の発生を防止するた めに公衆衛生上必要な措置を講じること。 ① 危害分析の実施 ・ 工程ごとに発生するおそれのある危害の原因となる物質を列挙したリスト(危害要因リスト)を作成し、 健康危害発生の可能性等を考慮して、各工程における食品衛生上の危害の原因となる物質(危害 原因物質)を特定すること。 ・ 特定された危害原因物質について、危害が発生するおそれがある工程ごとに、その危害の発生を防 止するための措置(管理措置)を定め、危害要因リストに記載すること。 ② 重要管理点の決定 作業工程のうち、製品等に係る食品衛生上の危害の発生を防止するため、その工程の管理措置の 実施状況の連続的又は相当の頻度の確認(モニタリング)を必要とするもの(重要管理点)を定めること。 ただし、重要管理点を定めない場合には、その理由を記載した文書を作成すること。 ③ 管理基準の設定 すべての重要管理点ごとに、危害原因物質を許容できる範囲まで低減又は排除するための管理措 置の基準(管理基準)を設定すること。 ④ モニタリング方法の設定 管理基準の遵守状況の確認及び管理基準が遵守されていない工程を経た製品の出荷を防止する ための確認の方法を設定すること。 ⑤ 改善措置の設定 ④の確認により重要管理点の管理措置が適切に講じられていないと認められたときに講じるべき改 善措置の方法を設定すること。 ⑥ 検証手順の設定 製品等のHACCP方式を用いた衛生管理の措置につき、食品衛生上の危害が適切に防止されて いることを検証するための方法を設定すること。 ⑦ 記録の作成及び保管 ※ ①の危害分析、②の重要管理点の決定、③の管理基準の設定、④のモニタリング、⑤の改善措置 及び⑥の検証について記録を作成し、適切な期間保管すること。 ※ ガイドラインと同じ内容(7 原則以外の事項)も規定

© Copyright 2026