通電加熱2工程順送ホットスタンピング;pdf

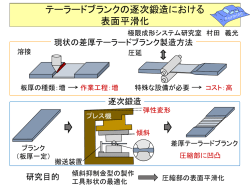

39 通電加熱2工程順送ホットスタンピング 極限成形システム研究室 坂神 将斗 ホットスタンピング 引張強さ 1.5GPa 炉加熱 ダイクエンチ 大型部材 成形荷重:小 焼入れ:なし コイル材 板鍛造 中小型 部品 焼入れ 順送プレス 成形荷重:大 焼入れ:あり 研究目的 中小型部品における2工程の順送成形によるホットスタンピング 曲げパンチ 打抜きパンチ 帯板材 電流 (a) 通電加熱 (b) 穴抜き・打抜き (c) はめ込み 送り 冷却水循環 (d) 曲げダイクエンチ 通電加熱2工程順送ホットスタンピング 1. 通電加熱2工程順送ホットスタンピング方法 2. 第1工程の通電加熱および穴抜き・打抜き結果 3. 第2工程の曲げダイクエンチおよび2連続成形結果 成形金型 第1工程 通電加熱および 穴抜き・打抜き ダイス (Ø20.54 mm) 打抜きパンチ 電極押え 帯板材 : 22MnB5 (500×80×3.2 mm) 第2工程 曲げ ダイクエンチ 第2工程 側面図 ストリッパ 冷却水循環 チラー パンチ 25° 水路 銅電極 送り装置 穴抜きパンチ (Ø19.9 mm) ダイス チラー 通電加熱2工程順送ホットスタンピング方法 帯板材上面図 加熱温度 T = 900, 1000 ℃ 下死点保持時間 t = 4~20 s 通電加熱 穴抜き・打抜き はめ込み 送り (3 s) 曲げダイクエンチ 通電加熱2工程順送ホットスタンピング方法 帯板材上面図 加熱温度 T = 900, 1000 ℃ 下死点保持時間 t = 4~20 s 通電加熱 穴抜き・打抜き はめ込み 送り (3 s) 曲げダイクエンチ 通電加熱2工程順送ホットスタンピング方法 帯板材上面図 加熱温度 T = 900, 1000 ℃ 下死点保持時間 t = 4~20 s 電流 通電加熱 穴抜き・打抜き はめ込み 送り (3 s) 曲げダイクエンチ 通電加熱2工程順送ホットスタンピング方法 帯板材上面図 通電加熱 穴抜き・打抜き 375 mm/s 穴抜き・打抜き はめ込み 送り (3 s) 曲げダイクエンチ 通電加熱2工程順送ホットスタンピング方法 帯板材上面図 通電加熱 穴抜き・打抜き 375 mm/s 穴抜き・打抜き はめ込み 送り (3 s) 曲げダイクエンチ 通電加熱2工程順送ホットスタンピング方法 帯板材上面図 通電加熱 穴抜き・打抜き 375 mm/s 穴抜き・打抜き はめ込み 送り (3 s) 曲げダイクエンチ 通電加熱2工程順送ホットスタンピング方法 帯板材上面図 通電加熱 穴抜き・打抜き 375 mm/s 穴抜き・打抜き はめ込み 送り (3 s) 曲げダイクエンチ 通電加熱2工程順送ホットスタンピング方法 帯板材上面図 通電加熱 穴抜き・打抜き 375 mm/s 穴抜き・打抜き はめ込み 送り (3 s) 曲げダイクエンチ 通電加熱2工程順送ホットスタンピング方法 帯板材上面図 通電加熱 穴抜き・打抜き 375 mm/s 穴抜き・打抜き はめ込み 送り (3 s) 曲げダイクエンチ 通電加熱2工程順送ホットスタンピング方法 帯板材上面図 通電加熱 穴抜き・打抜き 375 mm/s 穴抜き・打抜き はめ込み 送り (3 s) 曲げダイクエンチ 通電加熱2工程順送ホットスタンピング方法 帯板材上面図 加熱温度 T = 900, 1000 ℃ 下死点保持時間 t = 4~20 s 通電加熱 穴抜き・打抜き はめ込み 送り (3 s) 曲げダイクエンチ 通電加熱2工程順送ホットスタンピング方法 帯板材上面図 加熱温度 T = 900, 1000 ℃ 下死点保持時間 t = 4~20 s 通電加熱 穴抜き・打抜き はめ込み 送り (3 s) 曲げダイクエンチ 通電加熱2工程順送ホットスタンピング方法 帯板材上面図 加熱温度 T = 900, 1000 ℃ 下死点保持時間 t = 4~20 s 通電加熱 穴抜き・打抜き はめ込み 送り (3 s) 曲げダイクエンチ 通電加熱2工程順送ホットスタンピング方法 帯板材上面図 加熱温度 T = 900, 1000 ℃ 下死点保持時間 t = 4~20 s A A’ A-A’断面 通電加熱 穴抜き・打抜き はめ込み 送り (3 s) 曲げダイクエンチ 通電加熱2工程順送ホットスタンピング方法 帯板材上面図 加熱温度 T = 900, 1000 ℃ 下死点保持時間 t = 4~20 s A A’ A-A’断面 通電加熱 穴抜き・打抜き はめ込み 送り (3 s) 曲げダイクエンチ 通電加熱2工程順送ホットスタンピング方法 帯板材上面図 加熱温度 T = 900, 1000 ℃ 下死点保持時間 t = 4~20 s A A’ A-A’断面 通電加熱 穴抜き・打抜き はめ込み 送り (3 s) 曲げダイクエンチ 通電加熱2工程順送ホットスタンピング方法 帯板材上面図 A A’ 通電加熱開始 A-A’断面 通電加熱 穴抜き・打抜き 順送成形 はめ込み 電流 送り (3 s) 曲げダイクエンチ 通電加熱2工程順送ホットスタンピング 通電加熱 T = 1000 ℃ (8 s) 穴抜き・打抜き 375 mm/s 第1工程 送り 3s 曲げダイクエンチ t = 20 s 第2工程 水路 帯板材 電極 通電加熱2工程順送ホットスタンピング 通電加熱 T = 1000 ℃ (8 s) 穴抜き・打抜き 375 mm/s 送り 3s 曲げダイクエンチ t = 20 s 通電加熱2工程順送ホットスタンピング 1. 通電加熱2工程順送ホットスタンピング方法 2. 第1工程の通電加熱および穴抜き・打抜き結果 3. 第2工程の曲げダイクエンチおよび2連続成形結果 通電加熱後 0.5 sにおける板材の温度分布 1200 温度 / ℃ 1000 800 600 帯板材 T = 1000 ℃ 電極 T = 900 ℃ 製品範囲 400 200 0 電極押え 平編銅線 x 電極 右電極 20 40 60 80 100 120 左電極からの距離 x / mm 穴抜き・打抜き後はめ込みされた帯板材 打抜きパンチ 曲げパンチ 帯板材 送り 電流 (a) 通電加熱 (b) 穴抜き・打抜き (c) はめ込み (d) 曲げダイクエンチ (b) ダイス側 3.2 mm 2.5 mm (a) パンチ側 各種加熱温度における 穴抜き部切口面と切口断面 T = 900 ℃ 冷間 T = 1000 ℃ 切口面 だれ 1mm せん断面 破断面 切口断面 Ø19.89 Ø19.71 Ø19.64 穴直径 通電加熱2工程順送ホットスタンピング 1. 通電加熱2工程順送ホットスタンピング方法 2. 第1工程の通電加熱および穴抜き・打抜き結果 3. 第2工程の曲げダイクエンチおよび2連続成形結果 水冷金型を用いた通電加熱および炉加熱後 ホットスタンピングされた成形品 (t = 20 s) 第1工程で打抜いたブランク 搬送 T = 900 °C T = 1000 °C 酸化膜剥離なし 炉加熱1000 ℃ (210 s) 酸化膜剥離あり (a) 通電加熱 ダイクエンチ ( t = 20 s ) 酸化スケール:多 (b) 炉加熱 各種加熱温度における水冷ありなしの 成形品各部の表面硬さ ( t = 20 s ) 500 硬さ /HV20 400 400HV 300 200 100 G A B C D E F H I 素板硬さ 水冷なし 水冷あり 0 A B C D E F G H I A B C D E F G H I 測定点 測定点 (b) T = 1000 °C (a) T = 900 °C 各種加熱温度における水冷ありの 成形品形状 ( t = 20 s ) 4 A A’ 3 高さ /mm A A – A’ 断面 x 2 A’ 1 冷間 T = 900 ℃ T = 1000 ℃ ダイス 0 3 6 9 計測位置 x /mm 12 15 水冷の有無における成形品硬さに及ぼす 下死点保持時間の影響 (T = 1000 ℃) 平均硬さ /HV20 500 400 水冷あり 400HV 300 200 100 0 水冷なし 素板硬さ B 平均硬さ(A~I点) G 4 A 8 C D E F H I 12 下死点保持時間 t /s 16 20 2連続成形後の帯板材外観および水冷の有無 におけるダイクエンチ後のパンチ温度 (T=1000℃, t =20s ) 2回目 帯板材外観 3回目 (第1工程のみ成形) 1回目 100 mm 放射温度計 帯板材 ダイス パンチ温度 /℃ 冷却水路 100 50 mm 温度測定方法 パンチ 水冷なし 水冷あり 80 60 40 初期温度 20 0 1回目 2回目 まとめ 1. 第1工程において帯板材を通電加熱直後に穴抜き・ 打抜きを行い,抜かれたブランクを板材にはめ込んで 第2工程に送り,曲げダイクエンチを行った. 2. T = 1000 ℃の成形品において十分な焼入れ硬さが 得られ,スプリングバックも低減した. 3. 水冷金型によって下死点保持時間が短縮され,2連 続成形においてダイクエンチ工具が昇温抑制された.

© Copyright 2026