荷重振動による成形荷重低減とボンデフリー化

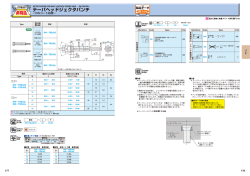

荷重振動鍛造による 成形荷重低減とボンデフリー化 板鍛造における問題点 板鍛造 切削 板の圧縮 豊橋技術科学大学 前野 智美 バルク材 板材 切削 プレス加工 荷重大 板鍛造 摩擦大 機能部品→精度 だれ つぶし 焼入れ 焼入れ 生産性:高 コスト:低 平面度 サーボプレスを用いた荷重振動鍛造 荷重振動鍛造による 成形荷重低減とボンデフリー化 プレス機+工具の 弾性変形以内→荷重の一部を除荷 弾性変形以上→完全除荷 • ステンレス鋼部品の段差付け加工 • 荷重振動によるボンデフリー化 スライド位置 • 荷重振動鍛造による成形荷重低減 振動 ACサーボプレス クランク 時間 振動ありとなしにおいてアルミニウム合金板を70%圧 縮したときの荷重‐ストローク曲線 アルミニウム合金板の荷重振動すえ込み 素材 A5052-H34 ⌀10mm 300 250 振動なし 圧縮荷重 F [kN] 2.0mm 200 150 100 圧縮工具 振動モーション 平均除荷率70∼80%,除荷回数6回 振動あり 50 0 完全に 除荷していない 0.5 1 1.5 ストローク s [mm] 2 サーボプレスによる最大荷重と 最終圧縮率の関係 荷重振動すえ込み加工実験に用いた工具および荷 重ストローク曲線 350 荷重 F 300 最大荷重 Ff [kN] Ff 変位計 荷重振動なし Fn 荷重 F 40%低減 250 35 200 150 荷重振動あり 素材 35 100 s 0 0 62 64 66 68 70 72 最終圧縮率 r [%] 74 76 78 F2 ×Fi F1 圧縮工具 50 Fi ストローク s 圧縮試験機 有限要素シミュレーションによる変形挙動 各種の条件における最終荷重と圧縮率の関係 250 200 最終荷重 Ff /kN 振動なし 150 振動=50%, n=4 100 振動=75%, n=4 50 0 50 55 60 65 最終圧縮率 rf /% 70 腐食実験による隙間発生の検証 腐食液注入 3%NaOH 荷重振動による自動再潤滑のメカニズム 金型:弾性変形 (a) 素材 (a) 負荷,腐食液注入 凹形状 面圧 素材:塑性変形 凸形状 金型 潤滑剤 (b) 除荷,10分放置 (b) 腐食部 負荷時 除荷時 5mm =0% 75% 90% 金型:弾性回復 すきま 潤滑剤 =75%除荷 浸入 SUS 430素板の荷重振動ありなしにおける平均接触 面圧と圧縮率の関係 平均接触面圧 [GPa] 5.0 振動あり SKD11 振動なし 振動あり 超硬 振動なし 4.0 3.0 2.0 78% 85% 超硬限界 • 荷重振動鍛造による成形荷重低減 超硬 57% 72% SKD11限界 工具鋼 ハイス 20 40 60 圧縮率 r [%] 80 • 荷重振動によるボンデフリー化 100 潤滑剤浸漬を用いたステンレス部品の段差付け加工 ⌀10 粘土 3 • ステンレス鋼部品の段差付け加工 1.0 0 素材 ⌀14 潤滑剤 ダイス 超硬 2 mm パンチ 粘土 浸漬,振動あり 圧縮板 SKD11 塗布,振動あり 塗布,振動なし 段差付け加工における底部ひけ深さとフランジ圧縮 率の関係 板鍛造における荷重振動のまとめ 荷重振動鍛造 0.5 h1 0.4 0.3 r = 62%における段差付け加工後の断面 圧縮率 r = 素材厚さ−フランジ厚さ 素材厚さ 試験片:ステンレス合金 SUS430 潤滑剤:水溶性プレス油 荷重振動回数:n = 9回 除荷率 :α = 90% 底部ひけ深さ h1 [mm] 荷重振動鍛造による 成形荷重低減とボンデフリー化 振動なし 浸漬 塗布 • 自動的に素材を再潤滑 • 金型の弾性回復時に素材との間に生じた隙 間に潤滑剤が浸入 0.2 0.1 0 振動あり 浸漬 塗布 25 50 75 フランジ圧縮率 r [%] 55% 62% 成形荷重大低減 板の圧縮 荷重1/2 • 金型破損防止 • 型材質低グレード化 • プレス機小容量化 寸法精度向上 表面性状向上 • 焼付き防止 • 平面度 • 粗さ • だれ • へこみ スプライン成形における低サイクル振動によるボンデ フリー化 荷重振動鍛造による 成形荷重低減とボンデフリー化 リン酸塩被膜処理+石鹸処理 • ステンレス鋼部品の段差付け加工 パンチ ’ ダイ ビレット 後方押出し パンチ • 荷重振動によるボンデフリー化 水洗 酸洗 水洗 水洗 化成 中和 石鹸皮膜 成形方法で向上 液体潤滑剤 焼付き 耐焼付き性:高 環境負荷:大 多工程:20分以上 乾燥 高コスト 耐焼付き性:低 表面密着性低い 環境負荷:小 塗るだけ 低コスト スライド位置 • 荷重振動鍛造による成形荷重低減 脱脂 振動 時間 振動による自動再潤滑 振動後方押出しによる自動再潤滑方法 パンチ 弾性変形 スライド位置 (3) (1) パンチ 弾性 回復 A’ Die (1) パンチ下降 (2) 除荷 A 時間 負圧 隙間 ビレット 再潤滑 (3) パンチ上昇 12.7 5 1.35 Billet 弾性回 復 Sec A-A’ (2) 荷重振動 潤滑剤 0.5 隙間 ダイス ビレット: 20.5 ×15mm 21 材質 3.4 パンチ 潤滑剤 浸入 ビレット 3 振動後方押出しによるスプライン成形に用いた工具 13 硬さ [Hv] レーザー 変位計 スライド ロードセル 表面粗さ [μmRa] ビレット S10C,焼鈍し 103 パンチ SKH51,焼入れ・焼戻し 856 パンチランド : 0.04 ダイス SK3,焼入れ・焼戻し 675 内壁: 0.51 パンチ ダイス 硫黄添加油性潤滑剤 潤滑剤 低粘度: ν = 132 mm2/s, 高粘度: ν = 556 mm2/s 下死点からのスライド高さ [mm] 振動後方押出しに用いたスライドモーション形式 n =19, t = 0.0s n=19, t =0.5s ビレット接触 12 0.3 mm 8 6 2 0 スライド 1.2mm t 10 4 有限要素シミュレーションによるパンチ上昇時にビ レットとパンチの間に生じる隙間 振動なし 2 4 モーション 振動なし 振動あり 振動あり,保持あり 6 8 10 時間 [s] 12 14 振動回数 n 上昇量[mm] 0 – 4 ,19 1.2 4, 9, 19 1.2 16 18 保持時間 t [s] – – 0.2, 0.5, 1.0 速度[mm/s] 23 12.5 12.5 振動後方押出しによるスプライン成形 振動後方押出しにおける押出し荷重―ストローク曲 線 (低粘度) 250 n =19, t = 0.0 s 振動なし 押出し荷重 [kN] 200 150 100 50 0 振動後方押出しによって成形されたスプライン容器 (低粘度) n = 19, t = 0.5 s 2 4 6 8 ストローク s [mm] 10 12 保持なし,振動ありとなしにおけるパンチドおよびスプ ライン容器表面 振動なし 低粘度 n = 19, t = 0 s 高粘度 振動なし n = 19, t = 0 s パンチ スプライン容器 割れ われ (a) 振動なし (b) n = 19, t = 0.0s (c) n = 19, t =0.5s 1mm 保持時間がパンチおよびスプライン容器表面に及ぼ す影響 (n=19,低粘度) t = 0.5 s t = 1.0 s スプライン容器 0.6 0.6 表面粗さ [µmRa] パンチ t = 0.2 s 保持時間がパンチおよびスプライン容器表面粗さに 及ぼす影響 (n = 19) 0.5 0.5 高粘度 0.4 スプライン容器 パンチ 0.3 0.3 0.2 0.2 低粘度 0.1 0 オイルピット 0.4 パンチ初期表面粗さ 0.2 0.4 0.6 0.8 1.0 1.2 保持時間 [s] 0.1 0 0.2 0.4 0.6 0.8 1.0 1.2 保持時間 [s] 振動回数および保持時間が焼付きに及ぼす影響(低 粘度) 1.2 成形時間:6.5 s 上昇量1.2 , 2.4mmで成形されたスプライン容器表面 (n = 4) 23.9 s 14.2 s 1.0 1.0 焼付きなし 0.8 上昇量 [mm] 1.2 保持時間 t [s] 保持時間 t [s] 0.5 0 15.9 s 0.6 0.4 焼付きあり 2.4 0.2 パンチ 5 0 10 振動回数 n [-] 15 20 1mm 上昇量2.4mmにおいて生じた潤滑剤の噴出 上昇量1.2 , 2.4mmにおいて振動回数と保持時間が パンチとスプライン容器の焼付きに及ぼす影響 1.2 成形時間:4.7 s 14.2 s 23.9 s 保持時間 t [s] 1.0 0.8 4.1 s 15.9 s 0.6 0.4 2.5 s 0.2 2.0 s 0 5 10 振動回数 n [-] 15 (a) u = 1.2 mm 20 0 5 振動回数 n [-] (b) u = 2.4 mm 振動押出しにおける振動周期および上昇量 上昇量1.2 , 2.4mmで成形されたスプライン容器オイ ルピット深さ(n = 4) オイルピット; 10μm 20[μm] 上昇量 負圧; 小 保持必要 負圧;大 保持不用 潤滑供給:小 オイルピット:浅 潤滑供給:大 オイルピット:深 10 0 -10 -20 (a) u = 1.2mm, t = 0.5s オイルピット; ≈15~20μm ≈15~20μm (a) 上昇量; 小 (b)上昇量; 大 -30 上昇量; 供給量を制御 保持;小さい負圧で十分な供給 (b) u = 2.4mm, t = 0s (c) u = 2.4mm t = 0.5s ボンデ処理と振動後方押出し成形されたスプライン 容器 スプライン成形における低サイクル振動によるボンデ フリー化まとめ • 油性潤滑剤においても振動後方押出しによって焼付きなし にスプラインが成形できた. • パンチ上昇時のスライドを停止保持によって十分な再潤滑 が得られ,振動回数を低減できる. • 振動後方押出しでは高すぎない粘度の潤滑剤がのぞましい • 過度な潤滑剤はオイルピットを深くするだけでなく,潤滑 剤の噴出を引起こし成形品の損傷を招く 振動あり,液状潤滑剤 振動なし,ボンデ 潤滑剤アプローチ 成形工程アプローチ 初期に付与する潤 滑剤の性能維持 成形途中で性能を 回復

© Copyright 2026