〈解説〉手軽に使えるプレス成形シミュレーションとクラウド活用

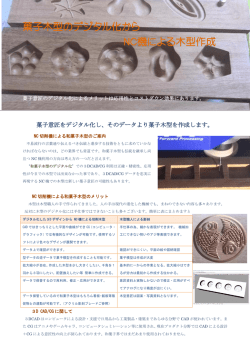

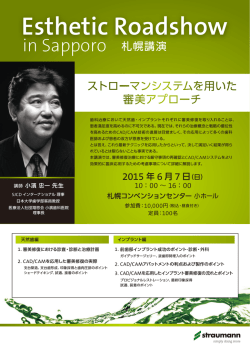

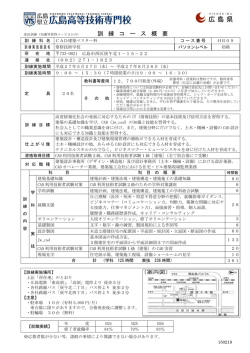

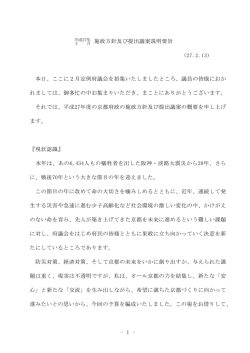

解説 滷 手軽に使える プレス成形シミュレーションと クラウド活用 ㈱先端力学シミュレーション研究所 プレス成形シミュレーションは大手自動車メー カーをはじめ、多くのプレス金型メーカーを中心 堤 真人* 待できる、複雑形状の絞り製品での成形性、主に 割れ・しわの検討事例を紹介する。 に普及しており、部品設計や金型設計にはなくて はならないツールとなっている。しかし、その一 金型製作前の仮想試作 方で導入に踏み切れない中小金型メーカーも少な くない。部品形状の複雑化や軟材から高張力鋼板 写真 1 は自動車インナーパネル部品のファー へのシフトなどによる高度な技術を要する加工で ストトライ結果の一部である。割れやひけが発生 は、技術者の勘と経験値だけでは対応できず、ト しているため、形状の修正が必要となり、金型調 ライ&エラーを繰り返していることが多い。また 整現場では凸部の形状を割れが発生しないところ 人材不足の問題から、担当者を確保できず、シミ まで落とす作業が発生する。 ュレーションの効果を理解しつつも導入に踏み切 金型を削り、R を整え調整しながらのトライに れない企業もある。高張力鋼板の解析では、適切 なるため、非常に工数がかかる。また手作業での な材料パラメータの取得が困難であるため、手軽 修正となるため、CAD データには反映されてお に精度良く実施するにはハードルが高い。ここで らず、部品のスペアなどの作成が必要になった場 は、手軽にシミュレーションを実施し、効果の期 合などは、同じ形状で作成することがほぼ困難で * ある。こういった不具合が金型製作前に検証でき (つつみ まさと):営業企画部 担当部長 〒351−0104 埼玉県和光市 2−3−13 和光理研インキュベ ーションプラザ TEL : 048−450−1351 FAX : 048−450−1350 れば、金型調整工数が削減でき、形状再現性も可 能になる。そこで、この不具合がシミュレーショ A B 写真 1 正規形状でのトライ結果 第 53 巻 第 3 号 (2015 年 3 月号) 23 −19.14% −27.8% B A 図 1 シミュレーション結果 0.59 料の特性データおよびプレス加工条件になる。材 実線:成形限界線図 点線:安全線(安全率 25% 設定) 料特性データについては、シミュレーションソフ トウェアにデフォルトで登録されているデータを 0.48 使用すれば、特別準備する必要はないが、特殊な ひずみ 1 材料になると、材料引張試験を実施しデータを取 0.36 得する必要がある。 シミュレーション設定はプリプロセッサーで行 い、デフォルトで登録されている金型レイアウト 0.24 を使用することで誰でも簡単に短時間でセットア ップすることができる。設定した金型プレスモー 0.12 ションの確認は、プリプロセッサーにて行い、金 型の動作確認も PC 画面にて視覚的に確認するこ −0.01 −0.29 −0.12 0.00 0.12 0.24 0.31 ひずみ 2 図 2 成形限界線図(FLD) とができるため、初心者にもわかりやすく簡単な 操作で実行することができる。シミュレーション 準備が整ったら、計算ソルバーにて実行処理を行 う。 ンすることで対策可能であったのか、シミュレー 図 1 はシミュレーション結果を板厚ひずみの カラーコンター図にて表示している。A 部の板 ションを実施して検証した。 シミュレーションを実施するにあたり準備する 厚ひずみが−19. 1%、B 部の板厚ひずみは−27. 8 データは、ブランク材の輪郭図 CAD データ・成 %と使用材料である SPCC の材料特性伸び率 40 形に必要なパンチ・ダイ・ブランクホルダー(し %を考えると割れの発生は低いと考える。 わ押さえ)の金型形状 CAD データ、使用する材 しかし、材料特性での伸び率は一軸引張での伸 B A 図 3 成形限界線図 節点取得 24 プ レ ス 技 術

© Copyright 2026