ロータリ切削工具を用いたインコネル 718 の切削加工

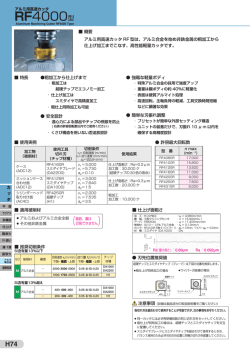

26 あいち産業科学技術総合センター 研究報告 2014 研 究 ノート ロータリ切 削 工 具 を用 いたインコネル 718 の切 削 加 工 河 田 圭 一 * 1、 児 玉 英 也 * 1 Cutting of Inconel718 with Rotary Cutting Tool Keiichi KAWATA *1 and Hideya KODAMA *1 Industrial Research Center *1 ニッケル基耐熱合金などの難削材を対象とした切削工程では、高能率・高寿命化を実現できる加工技術 の ニ ー ズ が 非 常 に 高 い 。そ こ で 、本 研 究 で は イ ン コ ネ ル 718 を 対 象 と し た 切 削 加 工 の 高 能 率 ・ 高 寿 命 化 を 目 標 に 、セ ラ ミ ッ ク 製 の 駆 動 式 ロ ー タ リ 工 具 を 用 い た 加 工 実 験 を 実 施 し た 。そ の 結 果 、① MQL、OoW、水 溶性の順に摩擦係数は大きくなる、②切削速度が速くなるにつれて摩擦係数は大きくなる、③速度比を大 き く す る と 摩 擦 係 数 も 増 加 し 、速 度 比 が 0.4 よ り も 大 き い と 工 具 が 欠 け て 加 工 が で き な い こ と が 分 か っ た 。 1.はじめに 加工点を被削材中心から 12°上方へ加工点をずらすこ ロータリ切削工具による加工は、円形状の刃を回転さ とにより、工具の逃げ面が被削材と干渉しないようにし せることにより、工具全周の切れ刃を利用した切削が行 た 。 油 剤 に は 、 極 微 量 潤 滑 法 (Minimum Quantity えるため、摩耗や加工熱を切れ刃全体に分散することが Lubrication、以下 MQL)、油膜付き水滴法(Oil on Water 可能となり、難削材の加工に利用されている。ロータリ droplet、以下 OoW)、エマルションタイプの水溶性切削 切削工具は、排出される切りくずとの摩擦を利用して工 油剤の 3 種類を用いた。 具を回転させる従動式と、モータなどにより強制的に回 回転式切削動力計 転させる駆動式に分けられる。これまで、アルミニウム 被削材 合金を対象として、駆動式ロータリ切削工具のすくい面 上に微細なテクスチャを施し、切りくずとの摩擦を低減 する研究を行ってきた 1) 。一方、ニッケル基耐熱合金な どの難削材を対象とした切削工程では、高能率・高寿命 化を実現できる加工技術のニーズが非常に高い。そこで、 本研究ではインコネル 718 を対象とした切削加工の高能 率・高寿命化を目標に、セラミック製の駆動式ロータリ MQL・OoW 供給ノズル 工具を用いた加工実験を実施した。本年度は、加工に用 いる油剤や切削速度などの加工条件が摩擦や工具損傷に 図1 与える影響について調べた結果を報告する。 加工実験の様子 表1 加工条件 被削材 インコネル 718 工具 材種:サイアロン φ10mm すくい角:3° 逃げ角:0° 切削速度 150~300m/min くい面に働く、垂直方向および水平方向の切削抵抗を求 工具傾斜角 10 度 めることで、摩擦係数を算出した。それぞれの加工条件 切込み 0.3mm における切削抵抗と摩擦係数の値は、被削材の端面から 送り 0.6mm/rev 40mm を加工したときの平均値とした。加工条件を表1 工具周速 15~60m/min に示す。切削工具の材種にはチッ化珪素をベースとした 切削油剤 MQL(植物油 50mL/h) 2.実験方法 実験は、図1に示すような複合加工機を用いて行った。 回転式切削動力計により加工中の切削抵抗を測定し、す サイアロンを用いた。すくい面は工具研削盤を用いて丸 OoW(植物油 50mL/h、水 20mL/min) 棒から形成した。工具には逃げ角を設けていないので、 水溶性(20 倍希釈、吐出量 12L/min) * 1 産業技術センター 自動車・機械技術室 27 定結果を図6に示す。油剤には MQL を用いた。摩擦係 3.実験結果及び考察 数は速度比とともに増加した。さらに、速度比が 0.4 よ 3.1 油剤の影響 切削速度 150m/min、工具回転速度 30m/min の加工条 件における各切削油剤の切削抵抗の測定結果を図2に りも大きい条件では、加工の途中で工具が大きく欠けて しまい、加工を継続することができなかった。 示す。水平方向の力は MQL、OoW、水溶性の順に小さ 順に大きかった。この結果を用いて、摩擦係数を算出し 600 た結果を図3に示す。その結果、摩擦係数は MQL、OoW、 500 水溶性の順に小さいことが分かった。加工後のすくい面 の様子をマイクロスコープにより観察した結果を図4 に示す。どの油剤においても刃先のチッピングが観察さ れた。しかし、水分量が多く冷却効果の大きい油剤ほど チッピングは多く、刃先形状が大きく変化した。このこ 0.5 400 0.4 300 0.3 200 0.2 100 0.1 0 0 0.7 100 200 300 切削速度 [m/min] 0.6 図5 切削速度の影響 400 0.5 700 0.7 0.3 600 0.6 200 0.2 500 0.5 100 0.1 400 0.4 0 0 300 0.3 300 切削抵抗 [N] 0.4 400 200 図3 摩擦係数の比較 0.2 水平方向 垂直方向 μ 100 図2 切削抵抗の比較 0 0 0.2 0.4 速度比Vt/Vw 摩擦係数 500 摩擦係数 切削抵抗 [N] 600 水平方向 垂直方向 0.6 0 とが、摩擦を大きくした原因の一つと考えられる。 700 0.7 水平方向 垂直方向 μ 摩擦係数 700 切削抵抗 [N] かった。一方、垂直方向の力は MQL、OoW、水溶性の 0.1 0 0.6 図6 速度比の影響 1mm (a)MQL 1mm 1mm (b)OoW (c)水溶性 図4 加工後のすくい面の観察結果 4.結び 駆動式ロータリ切削工具を用いてインコネル 718 の切 削実験を実施した結果、以下のことが分かった。 (1)MQL、OoW、水溶性の順に摩擦係数は大きくなった。 3.2 切削速度の影響 (2)切削速度が速くなるにつれ摩擦係数は大きくなった。 速度比(=工具周速 Vt/切削速度 Vw)を 0.2 一定と (3)速度比を大きくすると摩擦係数も増加した。さらに速 して、切削速度を 150~300m/min に変化させたときの 度比が 0.4 よりも大きいと工具が欠け、加工できなか 切削抵抗と摩擦係数の測定結果を図5に示す。油剤には った。 MQL を用いた。切削速度の増加とともに摩擦係数は増 加する傾向が見られた。加工後の刃先を観察すると、切 付記 削速度の増加とともにチッピングが多く見られたことか 本研究は、平成 25 年度「知の拠点」重点研究プロジ ら、切削速度が速くなるにつれ、被削材の凝着量が多く ェクト事業「低環境負荷型次世代ナノ・マイクロ加工技 なることが推測される。 術の開発」において実施した。 3.3 速度比の影響 切削速度 150m/min 一定として工具回転速度の変更に より速度比を変化させたときの切削抵抗と摩擦係数の測 文献 1)河田,糸魚川,則久,石川:日本機械学会 2011 年度 年次大会 DVD-ROM 論文集,11(1)

© Copyright 2026