PDMS を用いた室温インプリントによる次世代メディアパターンの形成

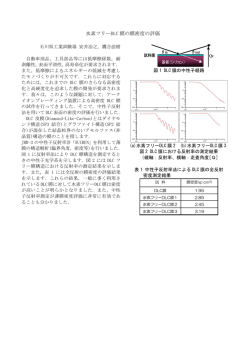

PDMS を用いた室温インプリントによる次世代メディアパターンの形成 清水 友人(7237) 指導教員:清原 修二 准教授 1.はじめに これまで室温硬化ナノインプリントリソグラフィ(Room-temperature Curing Nanoimprint Lithography:RTC-NIL)の室温転写材料にポリシロキサンや HSQ (Hydrogen Silsesquioxane)を使用してきたが,ポリシロキサンはインプリン トによる個人差が生じやすく 1),HSQ は数日でゲル化してしまうという問題 があった。そこで,これらの問題点を解決するために, O2 イオンに対して耐 性 が あ る と 考 え ら れ , 保 存 も 容 易 な モ ー ル ド 材 料 で あ る PDMS (Polydimethylsiloxane)をモールド材料としてではなく,室温転写材料として 用いることを提案した。PDMS を用いた RTC-NIL による DLC 微細パターン の形成について検討し,次世代メディアパターンの形成を目指す。 2000,3000,4000 min-1 と設定してスピンコートすると,希釈する重量比が 10:10:1 の場合に GLC モールドのパターンの高さと同じ 1 μm に近い膜厚を得 たので,これを適切な希釈する重量比とした。この条件での PDMS 膜の膜厚 の回転速度依存性を図 3 に示す。図より回転速度 4000 min-1,回転時間 20 s のときに均一性がよく,GLC モールドのパターンの高さに近い膜が得られる ことがわかった。 2.0 2.実験方法および装置 Film thickness [μm] 1.5 本研究では, RTC-NILの室温転写材料にPDMS [KE-106, 信越化学工業 ㈱] を用いた。図 1 に PDMS 膜の膜厚測定プロセスを示す。PDMS を異なったい くつかの重量比で希釈し,その PDMS を耐熱テープ[650S,㈱ 寺岡製作所] を半分程度貼った Si 基板上にスピンコートする。その後,ホットプレートで 加熱し,テープをはがしたあとサーフコーダ[SE-1200,㈱ 小坂研究所]に より膜厚を測定した。 1.0 0.5 0.0 0 : 10 [s] : 20 [s] : 30 [s] 1000 2000 3000 4000 5000 −1 Rotational speed [min ] 図 3 PDMS 膜の膜厚の回転速度依存性 5 µm 径ドットパターンの GLC モールド,この GLC モールドを PDMS 膜 にインプリントした転写パターンそれぞれの電子線三次元粗さ解析(Electron Beam 3D Surface Roughness Analyzer:3D-SRA)像およびその断面プロファイ ルを図 4 に示す。PDMS 膜にインプリント可能であることがわかった。 図 1 PDMS 膜の膜厚測定プロセス 次に,本研究で開発した転写材料に PDMS を用いた DLC の微細パターン形 成プロセスを図 2 に示す。 本研究では図の (d)のプロセスまでを行った。PDMS を DLC 膜[ta-C,10 mm 角,約 500 nm 厚,表面粗さ Ra 2.0 nm,豊橋技術科 学大学高専連携教育研究プロジェクト]上にスピンコートし PDMS 膜を成膜 する。その後,5 µm 径ドットパターンの GLC モールドを PDMS 膜にインプ リントし,モールドを離型することで PDMS 膜に転写パターンを形成した。 (a)GLC モールド (b)PDMS 転写パターン 図 4 PDMS マスクを用いた RTC-NIL 法による PDMS 転写パターン の 3D-SRA 像およびその断面プロファイル 4.おわりに 希釈すれば,PDMS マスクを用いた場合でもポリシロキサンや HSQ をマス クに用いた場合と同様に室温インプリントでき,転写パターンが形成できる ことがわかった。これをイオンシャワー加工を行い,DLC の微細パターンを 形成し,次世代メディアパターンの形成について検討する。 5.新規性・特許性 PDMSを用いたRTC-NIL法によるDLC微細加工プロセスに新規性があり, PDMS をモールドとしてではなく,酸化マスクとして用いることに特許性が ある。 参考文献 図 2 PDMS マスクを用いた RTC-NIL 法による DLC 微細パターン 形成プロセス 3.実験結果および考察 主剤(PDMS) ,希釈剤(キシレン)と硬化剤(CAT-RG)の重量比が 10:10:1, 10:20:1,10:30:1 に希釈した PDMS を Si 基板上に滴下し,基板を回転させる際 の回転時間を 10,20,30 s と変化させ,それぞれについて回転速度を 1000, 1)S. Kiyohara, C. Ito, I. Ishikawa, H. Takikawa, Y. Taguchi, Y. Sugiyama,Y. Omata and Y. Kurashima: Fabrication of Diamond Nanopit arrays by Room-temperature Curing Nanoimprint Lithography Using Glass-like Carbon Molds, Mater. Res. Soc. Symp. Proc., Vol.1395, pp. 27-32(2012) 謝辞 本研究の一部は,日本学術振興会 科学研究費 基盤研究(A)および豊橋技 術科学大学高専連携教育研究プロジェクトにより行われたことを付記する。

© Copyright 2026