NLX 4000 - DMG MORI 製品情報サイト

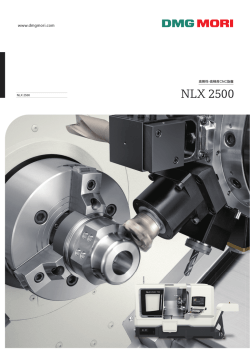

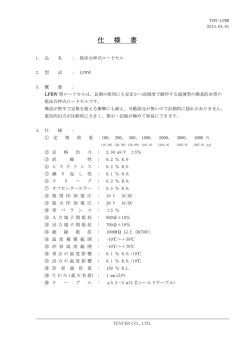

www.dmgmori.com 高剛性・高精度CNC旋盤 NLX 4000 | 750 NLX 4000 | 1500 NLX 4000 重切削から高速加工までこなす 非凡なる大型旋盤・NLX 4000が DMG MORIの新デザインで登場 クラス最大の主軸貫通穴径と摺動面幅、マシニングセンタに匹敵する最大トルク100 N・mの回転工具主軸で 大型旋盤の加工能力を存分に発揮してきたNLX 4000に、 人間工学に基づいて設計された新カバーデザインの心間750タイプ・1500タイプがラインアップしました。 タッチパネルの採用と、各工程に最適なメニューを構成した 最新型ユーザーインタフェース 「CELOS」の搭載により、 NLX 4000は、大径ワークにおける高精度加工の極みへと進化を続けます。 NLX 4000BY | 1500 主要機構 主要機構 基本構造 # 全軸すべり案内 ビルトインモータ主軸台* クラス最大の摺動面幅 NLX 4000はクラス最大の摺動面幅を実現しており、 減衰性を向上しています。 C軸 Y軸 X軸 Z軸 ベッドスラント角:45° 心押台:プログラマブルテールストック (NLX 4000 | 750は、デジタルテールストック) * 主軸Aタイプ 摺動面面積比(従来機比) X軸 50 % UP Z軸 大径ボールねじの採用 90 % UP 大径ボールねじを採用し、送り剛性を高めています。 ■ 移動量 365(300+65)mm 315(250+65)mm <Y仕様> Z軸 : 875 mm <心間750タイプ> 1,685 mm <心間1500タイプ> Y軸 : 120 (±60) mm <Y仕様> 心押台 : 734 mm <心間750タイプ> 1,540 mm <心間1500タイプ> X軸 NLX 4000AY | 1500 : 加工エリア ■ 早送り速度 X軸 : 30 m/min Z軸 : 30 m/min Y軸 : 10 m/min <Y仕様> 心押台 : 7/20 m/min <心間750タイプ> (前進/退避) 7.5/7.5 m/min <心間1500タイプ> # 幅広いワークに対応する、ワイドな加工エリアを確保しています。 最大加工径 最大加工長さ ■ 最大加工径 A 600 mm*1 A 500 mm*1 <Y仕様> ■ 最大加工長さ A タイプ 最大加工径A 600 mmまで対応します。 (写真はNLX 4000 | 1500) B タイプ 746 mm*2 <心間750タイプ> 721 mm*2 <心間750タイプ> 1,584 mm*2 <心間1500タイプ> 1,552 mm*2 <心間1500タイプ> *1 外径バイト突出し量35 mmの場合。 *2 外径用バイトホルダT00186使用時。 主軸 # ■ 主軸バリエーション クラス最大の主軸貫通穴径 NLX 4000では、大貫通穴2種類の主軸タイプをラインアップしています。 ■ 主軸貫通穴径 ■ 主軸最高回転速度 Aタイプ 2,000 min-1 Y 軸仕様 Bタイプ 1,500 min-1 A 145 mm B タイプ A 185 mm # Y X 軸と創成軸の送りを連動させることで Y 軸を創 成しています。軸のユニットを コンパクト化し、機械の高さを抑えます。 ■ Y 軸機能付ターニングセンタによる外周溝加工 Y 軸機能をもたないミーリング加工 創成 軸 外側(a) と内側(b)の溝幅の 調整が困難です。 a b X軸 ■ Y 軸移動量 ±60 mm 心押台 A タイプ Y 軸機能によるミーリング加工 Y 軸機能により溝幅の調整が可能となります。 # ■ デジタルテールストック <NLX 4000 | 750> ■ 切りくず流しクーラント サーボモータで心押台を駆動する高剛性 デジタルテールストックにより、大幅な段取り 時間の短縮を可能にします。 ● 心押台の底盤に切りくず流しクーラントを標準 装備し、切りくずの排出性を向上しています。 心押台操作の負担軽減 ● 動作時間短縮 ● プログラム指令による圧力可変制御 ● MAPPS による簡単操作 NLX 4000 | 750 ■ プログラマブルテールストック <NLX 4000 | 1500> プログラムの指令により、往復台と連結され 任意の位置へ容易に位置決めが可能です。 NLX 4000 | 1500 主要機構 主要機構 刃物台 BMT(ビルトインモータ·タレット)搭載の刃物台 <MC・Y> 刃物台重心の最適化設計により、刃先剛性を大幅に向上しています。 標準仕様 <MC・Y> # アルミなどの被削材や、大径ワークの高速切削に最適です。 回転工具主軸最高回転速度:10,000 min-1 主軸用電動機:5.5/5.5/3.7 kW(3分/5分/連続) 主軸トルク:40/30/14 N・m(3分/5分/連続) 高トルクミーリング仕様 # OP 最大トルク100 N・m の高トルクミーリング <MC・Y> ハードミーリングなどの重切削加工に対応します。 最高回転速度: 4,000 min-1 主軸用電動機: 10.0/6.0 kW(4分 / 連続) 10角刃物台 主軸トルク: 100/68 N・m(4分/連続) ■ 工具取付け本数 10本 12本 OP ■ 最大旋回径 A 906 mm ■ 外径用回転工具突き出し量 120 mm 12角刃物台(オプション) 熟成 、 進化 を遂げたBMT <MC・Y> 独自技術 ● ミーリング切削能力の向上 ● ミーリング加工精度の向上 ● 刃物台の発熱・振動を抑制 ● エネルギーロスの削減 ■ 変位量 ■ 刃物台温度上昇 従来機(5,000 min ) -1 3.05 μm NLX 2500(10,000 min-1) 0.43 μm 従来機比 1/10 以下 ■ 振動幅 従来機比 1/3 以下 主要機構 高精度 バリエーション OP オプション # 心間750・1500タイプともに、 ミーリング仕様・Y軸仕様搭載など3バリエーションと、主軸貫通穴径の異なる2種類の主軸タイプをラインアップしています。 NLX 4000 | 750 Bタイプ Aタイプ 2軸旋削 MC Y Y軸 ● 心間750タイプは、 機体 クーラント循 環により、 鋳物の温度を均一にし、 機械の姿勢変化を抑制 します。 C軸 X軸 Z軸 NLX 4000BY | 750 NLX 4000 | 1500 Bタイプ Aタイプ 2軸旋削 MC Y C軸 Y軸 X軸 Z軸 NLX 4000AY | 1500 2軸旋削 MC ミーリング+C 軸機能 X X Z Y 軸+ミーリング+C 軸機能 Y X Y Z Z C C M M 高精度装備 クーラント冷却装置(別置き) OP クーラントの 温 度 上 昇による治 具や 加 工ワークの 熱変位は、加工精度に影響を与えます。クーラントの 温度上昇を抑えるために本装置をご使用ください。特に、 油性クーラントを使用される場合は、標準のクーラント ポンプでもクーラントの温度が非常に高くなりますので、 必ず本装置をお選びください。 ダイレクトスケールフィードバック この装置を装備することにより完全にクーラントの温度管理が行えることを保証するものではありません。 クーラントの温度上昇を抑えるために役立つ装置です。 OP 高精度の位置決めに効果的な、 マグネスケール社製のABS 磁気式 リニアスケール(フルクローズドループ制御)をオプションで装備 できます。 分解能 0.01 μm 油性クーラントを使用される場合は、 必ず弊社の担当窓口までご相談ください。 ● # 高精度磁気式 アブソリュートスケール ● 高精度、高分解能 ● 光学式に勝る高精度 ● 結露、 油汚れに強い ● 耐振動、 耐衝撃性 作業性/ 保守性 作業性/保守性 NLX 4000は、保守性という視点から機械稼働率を向上させるための工夫を機械の随所に施しています。 干渉防止ポケット # チャックカバーに、工具突き出し用のポケッ トを 設けて干渉を防止します。 NLX 4000BY | 750 広いドア開口部 # 開口部が広く、段取り作業などにおける作業性が向上します。 ドア開口部 ドア開口部 900 mm 1,885 (940+945)mm NLX 4000 | 750 摺動面用潤滑油タンク # 摺動面の潤滑油タンクの給油口は、機械 前面に配置し、容易に給油が行えます。 NLX 4000 | 750 NLX 4000 | 1500 NLX 4000 | 1500 オイルクーラ・油圧ユニット # オイルクーラや油圧ユニットは、アクセス しやすいよう機械右側面、および後部に 集中配置しています。 エア機器類の配置 # メンテナンス性を考慮し、エア機器類は 機械右側面に配置しています。 周辺装備 周辺装備 チップコンベヤ OP 切りくず処理能力の向上 切りくずを高効率に排出する チップコンベヤです。お客様に 合った仕様をご選択ください。 ヒンジ式 スクレーパ式 ◎:最適 ○:可 × :不適 ワークの材質及び切りくずの大きさ 選択仕様 スチール 鋳物 アルミ・非鉄金属 長 短 粉 短 長 短 粉 ヒンジ式 ○ ○ × × ○ × × ヒンジ式(アルミ) × × × × × ○ × スクレーパ式 × ○ ○ ○ × × × マグネットスクレーパ式 × ◎ ◎ ◎ × × × 切りくずの大きさの目安 短:切りくず長さ50 mm 以下・固まり切りくずA 40 mm 以下 長:上記以上 ● 選択表はクーラン ト使用時の一般的な選択目安です。クーラントを使用されない場合やクーラント処理量、機械との取り合い、 ご要求仕様により変更が必要な場合があります。 ● 切り くずの形状に合ったチップコンベヤを選定してください。特殊な素材や難削材加工(切りくず硬度 HRC45以上)に使用される場合は、弊社の担当窓口までご相談ください。 ● 切り くずの形状や材質により種々準備しております。詳しくは、弊社の担当窓口にご相談ください。 ● セミドライ装置 # 機内計測装置 OP ミスト発生装置 空気+油のミスト ワーク長測定時 その他 機内ツールプリセッタ手動 # # OP ワーク径測定時 OP # 工具の測定・計測を高効率に行え、段取り性を向上します。 ミストコレクタ クーラントフロートスイッチ 油圧振れ止め オイルスキマ ● 実際の色調や形状は写真やイラストと異なる場合があります。 OP オプション DMSQP(DMG MORI認定周辺機器) OP DMG MORIが厳選した、品質・性能・保守性に優れた周辺機器。 DMSQPとは、当社製品の周辺機器において、品質・性能・保守性に優れた製品を厳選し認定するものです。 これにより将来にわたって、安心してお客様にお使いいただける製品をお届けすることが可能となります。 機械本体+周辺機器のトータルサポート # DMG MORIは、品質・性能・保守性に優れた周辺機器の提案から納入・保守までをトータルにサポートしています。 機械本体+周辺機器の トータルサポート DMSQP 油圧振れ止め DMG MORI サービスセンタ クーラント冷却装置 機械 ミストコレクタ ■ DMSQPのメリット ● 品質・性能・保守性に優れた装置をDMG MORIが一括で手配 ● 機械と同じく2年保証付き (海外は部品が2年、サービスが1年) ● 24時間365日フリーコールのメンテナンスサービス (国内のみ) DMSQP:DMG Mori Seiki Qualified Products パッケージ ● 認定製品の詳細は、弊社の担当窓口までお問い合わせください。 OP お客様の多様な生産形態に応じた各種パッケージをご用意しています。 パッケージ 例 基本パッケージ # 切りくず処理パッケージ 回転工具ホルダパッケージ ● パッケージの詳細は、弊社の担当窓口までお問い合わせください。 CELOS CELOS タッチ操作を採用した 統 一ユーザーインタフェース ▼ タッチ操作による共通の操作性を提供します。 アプリケーションがお客様を強力にサポートします。 ▼ ステータスモニタは現在の機械状態および 加工の進捗を同時に通知します。 ▼ アイデアから完成品までの各プロセスを単純にし、 作業時間を短縮します。 CELOS+21.5" ERGOline ® Touch MAPPS V CELOS + MAPPS Ⅴ 既存のソフトウェア(MES, PPS, ERP)との 親和性があり、未来志向の機能開発を実現しています。 アプリケーションメニュー ジョブアシスタント ドキュメント マルチタッチ式操作パネル SMARTkey ® その他のアプリ アプリケーションセレクタ 全 て の ア プ リ ケ ー シ ョ ン に 先進のソフトウェアとハードウェアの 接続できるホーム画面。 組み合わせが、 画期的な使いやすさと 21.5"マルチタッチ式モニタで 独自の機能性を実現します。 素早く簡単な操作を実現します。 ログオンプロンプト カスタマイズ可能なユーザー認証 機能により制御装置や機械への アク セ ス 権 限 を 個 別 に 設 定 できます。 (USBメモリ内蔵) ステータスモニタ ジョブマネージャ ジョブアシスタント ジョブマネージャを使 用することで、2次 元 図 面や3次 元モデルなどの 関連する加工情報と共にNCプログラムを管理することができます。 ジョブアシスタントでは、ジョブマネージャで登録した情報を参照しながら 段取り作業を行います。ペーパーレスで段取り時間の短縮、ミスの削減にも つながります。 CAD/CAM ビュー 定期保守 外部の CAD/CAM ワークステーションへ直 接リモートアクセスでき、 CELOSから加工工程、NCプログラム、CAMの処理方法を直接変更でき ます。 機種に応じた点検項目とマニュアルデータを表示することができます。また、 点検時のログデータを保存できますので、過去の点検も確認できます。 ドキュメント ステータスモニタ 切削条件計算 省エネ 全文検索機能付きの電子書庫 切削条件および工業規格の 寸法の計算をサポート CELOS: Control Efficiency Lead Operation System MES: Manufacturing Execution System(製造実行システム) 機械の状態や加工の状態を モニタリング エネルギー使用量の モニタリングと省エネ設定 PPS: Production Planning and Scheduling System(生産計画システム) ERP: Enterprise Resource Planning(企業資源計画) ノート&カレンダ スケジュール管理が可能 ネットサービス ネットワークを利用した 遠隔診断と技術サポート OP オプション コントロール タッチ操作で機械の動作をコントロール。 高性能オペレーティングシステム ▼ ▼ スマートオペレーション 6分割表示で1度に多くの情報を確認可能です。 画面の組合せを自由にカスタマイズ可能です。 ■ 下タッチパネルの画面構成 1 2 6 4 3 5 1 個別機能操作領域 :モードに関わらず機能ボタンを常時表示します。 2 モード変更操作領域 :モード切り替えに関するボタンを常時表示します。 3 ステータス表示領域 :オーバーライドの状態を表示します。 4 機械操作領域 : 主軸や刃物台の操作、オプション機能に関する 制御ボタンを複数ページに表示します。 5 モード別機能操作領域 :モードに応じて軸移動や原点復帰、自動運転に 関する機能ボタンを複数ページに表示します。 6 機内表示領域 : 機械内部を表示、ここで干渉チェックが行われます。 主な機能 ■ TMS: 工具管理機能 ■ マシンモデルビュー (干渉チェック) ● 工具オフセット値の入力制限を設定でき、入力ミスを防止します。 ● 3D工具モデルでシミュレーションを実施、干渉を検知します。 ● 切削負荷を監視し、工具折損を削減します。 ■ VPS: ビジュアルプログラミングシステム タッチ操作による操作性の向上 ● リアルタイムに素材を削り取ります。 3種類のプログラム入力方法 ● 3Dモデルの登録を単純化します。 ● ソフトウェアキーボードからNCコードを直接入力します。 ● ガイダンスに沿ってNCコードや定型プログラムを挿入します。 ● ERGOline ® Touchでは標準搭載です。 ● 対話式で加工形状を定義して、ツールパスを自動計算します。 ■ ICM: インテリジェントカッティングマネージャ OP ※1 NCプログラムと対話加工工程の統合 NCプログラム 振動メータ 振動解析結果 対話加工工程 びびり履歴 ※2 簡単な加工順序変更 加工順序変更 同期処理追加 ● 主軸に加速度センサを取り付け振動メータにびびり発生状態を 表示します。 ● びびり発生時、自動で主軸回転速度を調整し、びびりを制御します。 ドラッグ&ドロップ MAPPS: Mori Advanced Programming Production System TMS: Tool Management System ドラッグ&ドロップ VPS: Visual Programming System ICM: Intelligent Cutting Manager また、推奨主軸回転速度を表示し、オペレーターが条件を 選択できます。 ● ● 上記の内容は2014年10月現在のものです。 上記の内容は2014年9月現在のものです。 環境性能 環境への負荷低減 限りある資源と、美しい地球環境を守るために。 NLX 4000シリーズは、工作機械に求められる “生産性向上”と“省エネルギー”を 両立した次世代のマシンです。 例として、当社の1997年製旋盤「SL-250BMC」と最新の「NLX 2500MC」を 比較した場合、年間約45%*の消費電力を削減できます。 *機械や切削条件、測定時の環境条件などの違いにより、記載の効果が得られない場合があります。 省電力機能 インバータを用いたクーラント吐出量の制御 加工負荷に応じてクーラント吐出量を調整し、待機時の無駄な クーラント吐出を抑えます。 省電力効果の設定と見える化 CELOSの省エネアプリケーションで、省エネ効果の見える化を実現 しました。稼働時間、消費電力量、CO 2 の排出量を3つの状態別に 表示します。 動力しゃ断機能 Mコードにより待機系統の動力をしゃ断します。 稼働時間 低消費電力品の採用 LED照明や最新の低消費電力の高効率機器を採用しています。 消費電力量 CO 2 排出量 サイクルタイムの短縮 サイクルタイムを短縮することによって、生産性の向上と消費電力量を削減します。 Mコードの最適化 固定サイクルの動作時間短縮 Mコードの完了を待たずに次の指令を開始して複数動作を重ね 合わすことで、サイクルタイムを短縮します。 深 穴あけドリルサイクルにおけるペッキング動 作の回数を自動 制御して加工時間を短縮します。 仕様 機械仕様 (NLX 4000 | 750) 項 目 能力・容量 移動量 NLX 4000A | 750 NLX 4000AMC | 750 NLX 4000AY | 750 NLX 4000B | 750 NLX 4000BMC | 750 NLX 4000BY | 750 ベッド上の振り (mm) クロススライド上の振り (mm) 最大加工径 (mm) 標準加工径 (mm) 最大加工長さ (mm) 700/746 ( 外径用バイトホルダT00186使用時) 棒材作業能力 (mm) 117*3 X軸移動量 (mm) Z軸移動量 (mm) Y軸移動量 (mm) 780 600*1 590*2 − JIS A2-11 JIS A2-15 145 185 200 260 (本) 10[12] 25[32] 角バイトのシャンク部の高さ (mm) ボーリングバーのシャンク部の直径 (mm) 回転工具のツールシャンク径 (mm) 50 A 26[A 32] − (秒) 早送り速度 (min-1) (mm/min) 心押台の移動量 (mm) 心押軸の直径 (mm) 回転工具主軸用電動機 (3分/5分 / 連続) − 10,000[4,000(高トルク仕様)] X・Z:30,000 心押台(前進/退避) : 7,000/20,000 タンク容量 X・Z:30,000 Y:10,000 心押台(前進/退避) : 7,000/20,000 − 10,000[4,000(高トルク仕様)] X・Z:30,000 心押台(前進/退避) : 7,000/20,000 X・Z:30,000 Y:10,000 心押台(前進/退避) : 7,000/20,000 734 110 (kW) (kW) 送り軸用電動機 空気圧源 A 26[A 32] 回転センタ (MT5) [ビルトインセンタ (MT4) ] 主軸用電動機(30分 / 連続) (標準仕様) − 0.5 心押軸のテーパ穴の形式 電源(連続定格) 120(G60) 2,000 (mm) 回転工具主軸最高回転速度 所要動力源 − 1速:4~109~333~428 2速:15~395~1,202~1,500 0.001゜ 刃物台の割出し時間 電動機 315(250+65) 120(G60) (mm) 主軸軸受内径 心押台 365(300+65) 875 主軸端形状 工具取付け本数 送り速度 500*1 490*2 675/721(外径用バイトホルダT00186使用時) 315(250+65) 主軸最小割出し角度 刃物台 600*1 590*2 117*3 [164(打合せ必要)] 365(300+65) -1 主軸貫通穴径 500*1 490*2 390(10角刃物台)[321(12角刃物台)] (min ) 主軸最高回転速度 主軸 1,000(前カバーと干渉720) 37/30 − X・Z:4.5 B:3.0 (kW) I94333A01 (kVA) (MPa, L/min) クーラントタンク容量 5.5/5.5/3.7 [10.0/6.0(4分/連続)<高トルク仕様>] 47.4 X・Y・Z:4.5 B:3.0 52.4 0.5, 40*4 <ANR> 5.5/5.5/3.7 [10.0/6.0(4分/連続)<高トルク仕様>] − X・Z:4.5 B:3.0 56.2 48.4 0.5, 60*4 <ANR> X・Y・Z:4.5 B:3.0 55.1 0.5, 240*4 <ANR> (L) 56.4 0.5, 260*4 <ANR> 708 機械の高さ(床面から) (mm) 2,325 機械の大きさ 所要床面の大きさ(幅×奥行き) (mm) 4,236×2,166[4,914×2,166(チップコンベヤ含む)] 機械質量 (kg) 騒音データ A特性時間平均放射音圧レベル (dB) 8,700 2,539 8,800 9,100 2,325 2,539 4,567×2,166[5,245×2,166(チップコンベヤ含む)] 9,700 9,800 10,100 45〜65(測定の不確かさ4 dB) [ ]オプション *1 外径バイト突出し量35 mmの場合。 *2 外径バイト突出し量40 mmの場合。 *3 使用するチャック/シリンダ等により棒材作業能力が制限される場合があります。 *4 刃先エアブローを常時使用する場合、空気圧源流量300 L/min 以上が追加で必要です。 ● 主軸最高回転速度:使用する治具や工具等により最高回転速度が制限される場合があります。 ● ANR:温度20 ℃、絶対圧101.3 kPa 、相対湿度65%である空気の標準状態を表します。 ● 所要動力源・機械の大きさ :装着するオプション、周辺機器などによりカタログ値と異なる場合があります。 ● 空気圧源:加圧露点0.7 MPa 、10 ℃以下の清浄な圧縮空気を機械に供給してください。 ● コンプレッサの選択の目安として、0.75 kWにつき90 L/minの容量となります。この数値は、 コンプレッサのタイプ及び装着されるオプションによって異なりますので、詳しくはコンプレッサの仕様をご確認ください。 ● 騒音データは、NLX 4000 | 750(主軸最高回転速度 : 2,000 min-1/ 回転工具主軸最高回転速度: 4,000 min-1) での機械正面における測定値です。詳しくは、弊社の担当窓口までお問い合わせください。 ● 上記の内容は2014年10月現在のものです。 機械仕様 (NLX 4000 | 1500) 項 目 能力・容量 移動量 NLX 4000A | 1500 NLX 4000AMC | 1500 NLX 4000AY | 1500 NLX 4000B | 1500 NLX 4000BMC | 1500 NLX 4000BY | 1500 ベッド上の振り (mm) クロススライド上の振り (mm) 最大加工径 (mm) 標準加工径 (mm) 最大加工長さ (mm) 1,538/1,584 ( 外径用バイトホルダT00186使用時) 棒材作業能力 (mm) 117*3 X軸移動量 (mm) Z軸移動量 (mm) Y軸移動量 (mm) 780 600*1 590*2 − (mm) 2,000 JIS A2-11 JIS A2-15 185 200 260 10[12] 25[32] 角バイトのシャンク部の高さ (mm) (mm) 回転工具のツールシャンク径 (mm) 50 A 26[A 32] − (秒) 早送り速度 (min-1) (mm/min) 心押台の移動量 (mm) 心押軸の直径 (mm) 回転工具主軸用電動機 (3分/5分/連続) − 10,000[4,000(高トルク仕様)] X・Z:30,000 Y:10,000 心押台(前進/退避) : 7,500/7,500 X・Z:30,000 心押台(前進/退避) : 7,500/7,500 タンク容量 機械の大きさ 10,000[4,000(高トルク仕様)] X・Z:30,000 Y:10,000 心押台(前進/退避) : 7,500/7,500 X・Z:30,000 心押台(前進/退避) : 7,500/7,500 150 37/30 − I94333A01 (kVA) (MPa, L/min) 5.5/5.5/3.7 [10.0/6.0(4分/連続)<高トルク仕様>] X:4.5 Z:7.0 (kW) クーラントタンク容量 47.0 52.0 0.5, 40*4 <ANR> (mm) 所要床面の大きさ(幅×奥行き) (mm) (kg) 5.5/5.5/3.7 [10.0/6.0(4分/連続)<高トルク仕様>] − X・Y:4.5 Z:7.0 X:4.5 Z:7.0 55.8 48.0 0.5, 60*4 <ANR> X・Y:4.5 Z:7.0 54.7 0.5, 240*4 <ANR> (L) 機械の高さ(床面から) 機械質量 − 1,540 (kW) (kW) 送り軸用電動機 空気圧源 A 26[A 32] ビルトインセンタ (MT5) 主軸用電動機(30分 / 連続) (標準仕様) − 0.5 心押軸のテーパ穴の形式 電源(連続定格) 120(G60) 1速:4~109~333~428 2速:15~395~1,202~1,500 (本) ボーリングバーのシャンク部の直径 回転工具主軸最高回転速度 所要動力源 − 120(G60) 145 (mm) 刃物台の割出し時間 電動機 315(250+65) 0.001゜ 主軸軸受内径 心押台 365(300+65) 1,685 主軸端形状 工具取付け本数 送り速度 500*1 490*2 1,506/1,552(外径用バイトホルダT00186使用時) 315(250+65) 主軸最小割出し角度 刃物台 600*1 590*2 117*3 [164(打合せ必要)] 365(300+65) -1 主軸貫通穴径 500*1 490*2 390(10角刃物台)[321(12角刃物台)] (min ) 主軸最高回転速度 主軸 1,000(前カバーと干渉849) 58.5 0.5, 260*4 <ANR> 500 2,534 2,539 2,534 2,539 5,321×2,490[6,172×2,490(チップコンベヤ含む)] 12,500 12,600 12,900 13,500 13,600 13,900 [ ]オプション *1 外径バイト突出し量35 mmの場合。 *2 外径バイト突出し量40 mmの場合。 *3 使用するチャック/シリンダ等により棒材作業能力が制限される場合があります。 *4 刃先エアブローを常時使用する場合、空気圧源流量300 L/min 以上が追加で必要です。 ● 主軸最高回転速度 :使用する治具や工具等により最高回転速度が制限される場合があります。 ● ANR :温度20 ℃、絶対圧101.3 kPa 、相対湿度65%である空気の標準状態を表します。 ● 所要動力源・機械の大きさ :装着するオプション、周辺機器などによりカタログ値と異なる場合があります。 ● 空気圧源 :加圧露点0.7 MPa 、10 ℃以下の清浄な圧縮空気を機械に供給してください。 ● コンプレッサの選択の目安と して、0.75 kWにつき90 L/minの容量となります。この数値は、 コンプレッサのタイプ及び装着されるオプションによって異なりますので、詳しくはコンプレッサの仕様をご確認ください。 ● 上記の内容は2014年10月現在のものです。

© Copyright 2026